Navrtávání

Navrtávání můžeme rozdělit na dvě základní skupiny, a to na navrtávání středicích důlků pro spolehlivé upnutí mezi hroty a na přesné navrtání otvoru na CNC strojích před vlastním vrtáním.

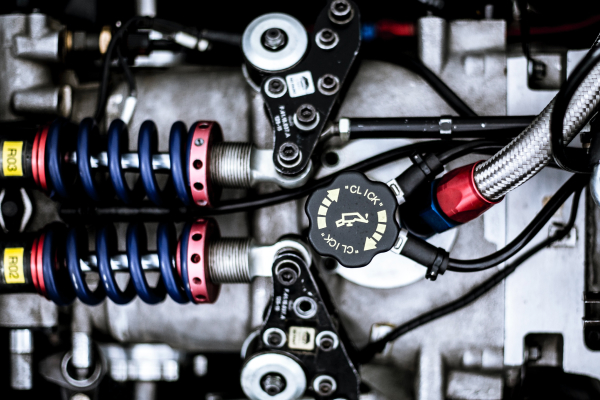

Pro polohově přesné navrtávání do plného materiálu se používají NC navrtáváky.

Liší se od standardních vrtáků krátkou drážkou ve šroubovici bez vodicí fazetky, protože ostří vytváří jen kuželovité zahloubení a současně NC navrtávák nemá žádné odlehčení, čímž je zajištěna jeho maximální tuhost.

Těmito nástroji se navrtávají středy děr, které se následně vyvrtají šroubovitými vrtáky.

Jeden průměr navrtáváku lze použít pro velký rozsah vrtaných děr. Běžný průměr předvrtané díry je 50 % až 70 % díry vrtané.

Vyrábějí se s úhlem špičky 90° a 120° pro běžné materiály. Pro velmi tuhé materiály a vysokou přesnost vrtané díry lze doporučit navrtávák s úhlem špičky 145°.

Použití středicího vrtáku místo NC navrtáváku je nevýhodné, neboť hrozí jeho zlomení, rychleji se opotřebí a příliš malý úhel špičky snižuje přesnost následného vrtání.

Obr. 1: Navrtávák

Pro vrtání středicích důlků, které se používají k upnutí součástí v kuželových hrotech, slouží středicí vrtáky.

Výhodou upínání mezi hroty je velká přesnost obrábění a shodné upnutí na více strojích, např. na brusce, na soustruhu atd.

Tvary a rozměry středicích důlků jsou normalizovány a jsou uvedeny ve Strojnických tabulkách.

.

Druhy středicích důlků:

-

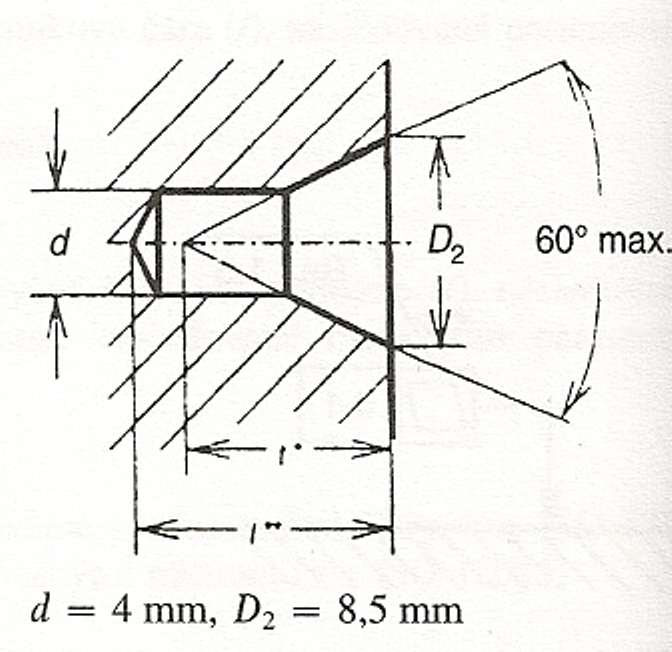

typ“ A“ bez ochranného zahloubení

-

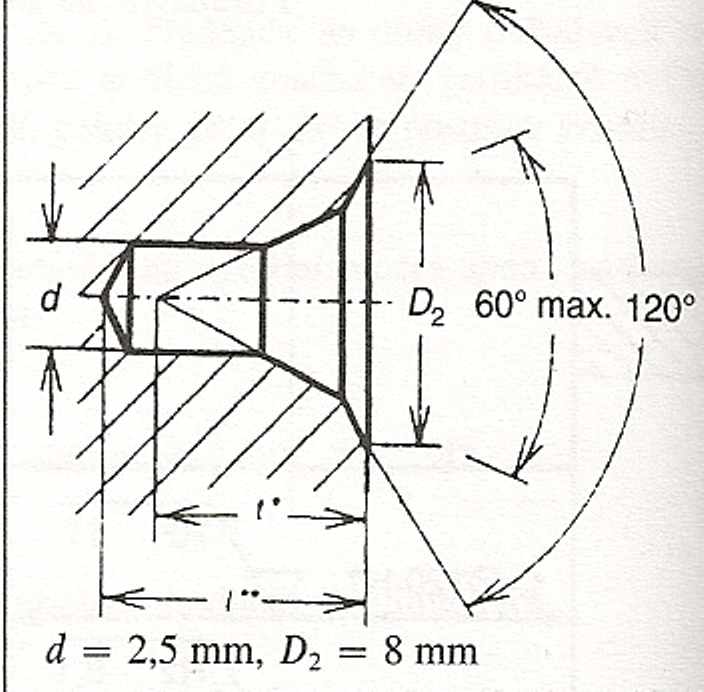

typ „B“ s ochranným zahloubením

-

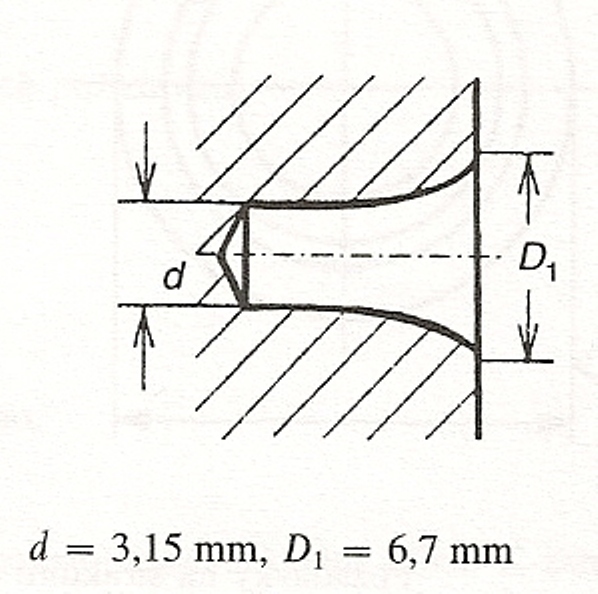

typ „R“ s rádiusem, podle ISO 2541

Obr. 2: Středicí důlek typ A

Obr. 3: Středicí důlek typ B

Obr. 4: Středicí důlek typ R

Rozměrům a tvarům středicích důlků odpovídají i rozměry a geometrie středicích vrtáků. Středicí důlky se vrtají jednou pracovní operací do plného materiálu. Středicí vrtáky mohou současně se středicím důlkem vytvořit i zahloubení pro pozdější řezání závitu.

Obr. 5: Středicí vrtáky

Obr. 6: Středicí důlek

Srážení hran

Srážení hran vyvrtaných děr lze provést několika způsoby, vyvrtáním již předvrtané díry vrtákem většího průměru, použitím některého ze záhlubníků nebo již při vrtání je možné použít stupňovitý, případně sdružený vrták, který jedinou operací umožňuje vyvrtat díru i srazit hranu, což přináší úsporu času zejména v sériové výrobě.

Obr. 7: Sdružený vrták

Zahlubování

Zahlubování je operace, kterou se upravuje čelo vyvrtané, předlité, případně předkované díry, srážejí se hrany a vytváří válcové nebo tvarové zahloubení pro zapuštění hlavy šroubu.

Záhlubníky se vyrábějí z rychlořezné oceli, případně mají břitové destičky ze slinutých karbidů. Záhlubníky větších průměrů mohou být řešeny jako nástrčné.

Podle počtu břitů rozeznáváme záhlubníky:

-

jednobřitové

-

dvoubřitové

-

několikabřitové

Podle tvaru je dělíme na:

-

válcové

-

kuželové

-

čelní

Záhlubníky jsou v díře vedeny buď vodicím čepem, nebo čep nemají.

Záhlubníky s vodicími čepy se používají zejména k válcovému, případně kuželovému zahloubení pro hlavy šroubů. Mohou být vyrobeny z jednoho kusu materiálu, nebo jsou vodicí čepy v pracovní části záhlubníku upnuty a lze je měnit podle průměru vyvrtané díry.

Je třeba dbát na správnou velikost vodicího čepu, neboť příliš malý průměr vodicího čepu může způsobit nesouosé zahloubení. Vodicí čep je třeba mazat, aby nedocházelo k vydření díry.

Obr. 8: Záhlubník s vodicím čepem

Kuželové záhlubníky se používají především k odstranění otřepů z děr a k tvarovému zahlubování kuželovitých zahloubení pro hlavy šroubů a nýtů.

Obr. 9: Kuželový záhlubník

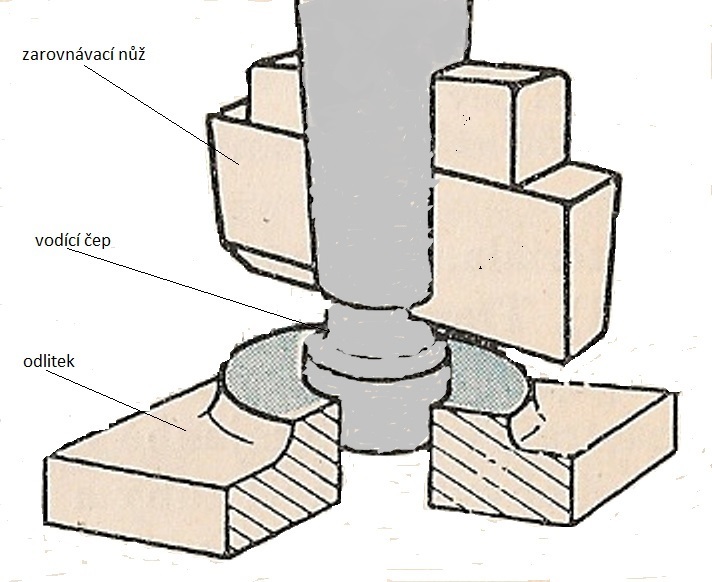

Zarovnávací záhlubníky se používájí zejména k čelnímu zarovnání ploch při vrtání, případně děr v odlitcích a výrobě dosedacích ploch pro šrouby a matice.

.

Obr. 10: Zarovnávací záhlubník

Sdružené nástroje se často používají v sériové výrobě, kde provádějí několik operací současně, například vrtají často i několik průměrů a zahlubují. To přináší úsporu času a zvyšuje produktivitu práce.