Řezání drátovou elektrodou

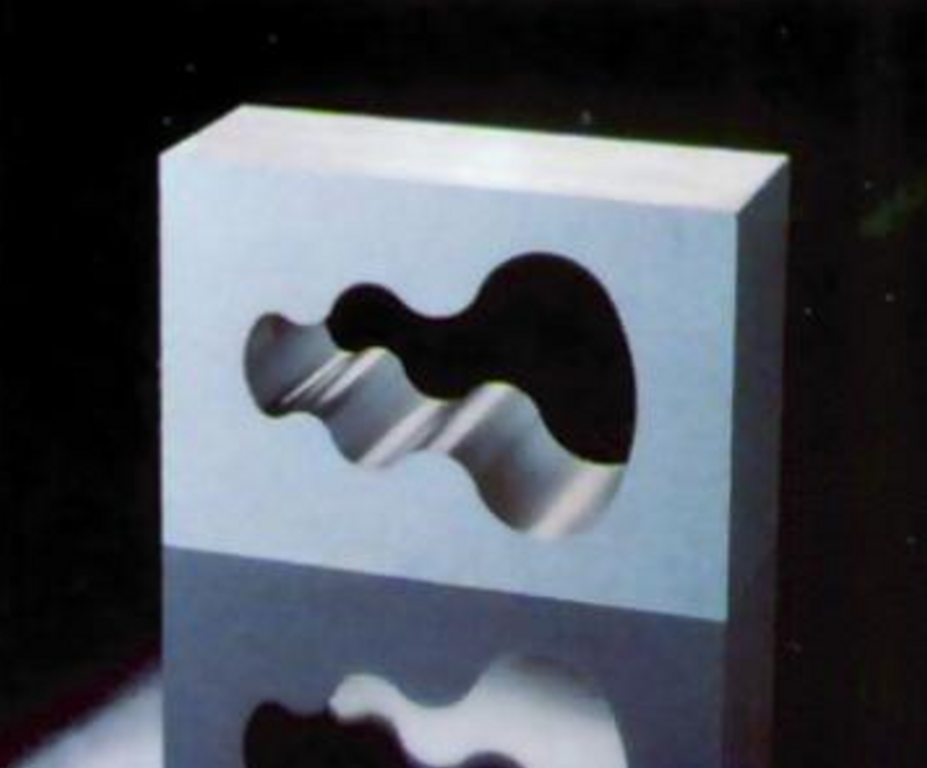

Princip elektroerozivního řezání drátovou elektrodou – platí zde všechny fyzikální zákonitosti elektrické eroze. Touto metodou lze vyrábět tvarové přímkové plochy, tzn. tvořící čarou těchto ploch je přímka.

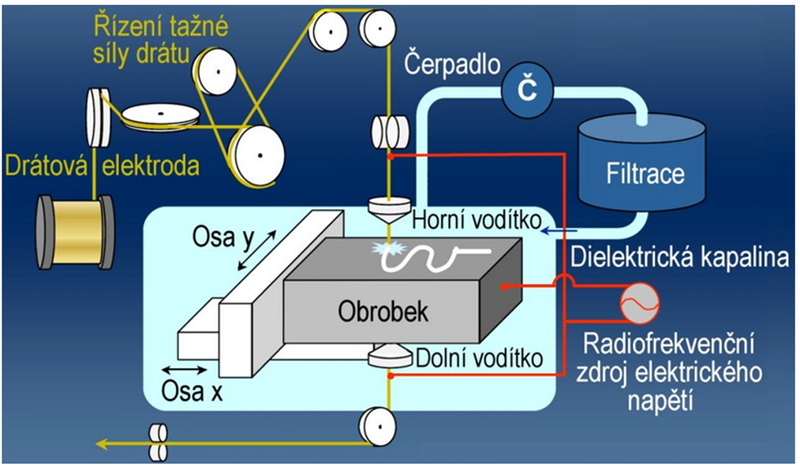

Obr. 1: Princip elektroerozivního řezání drátovou elektrodou

Obr. 1: Princip elektroerozivního řezání drátovou elektrodou

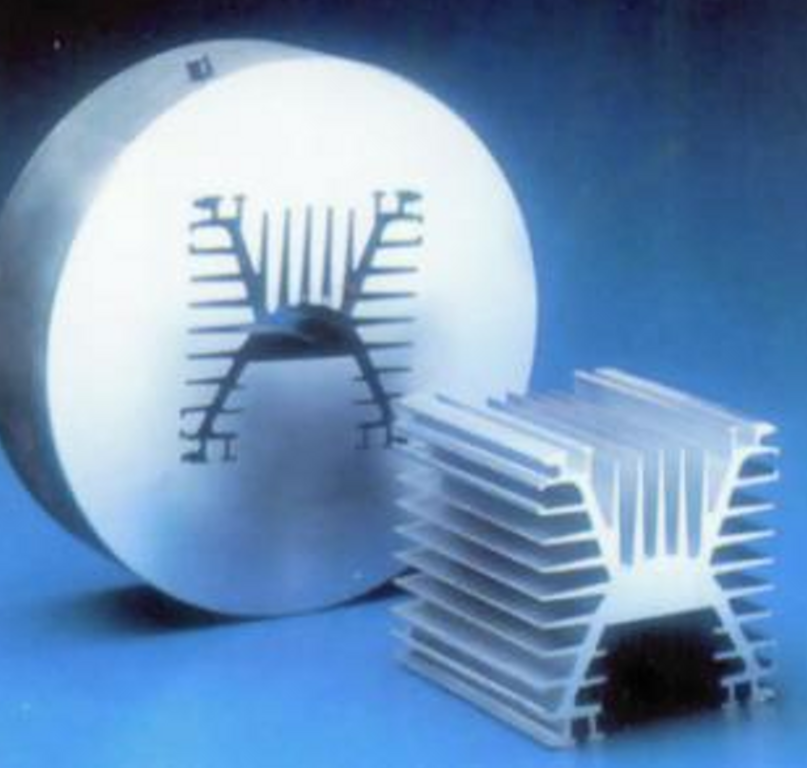

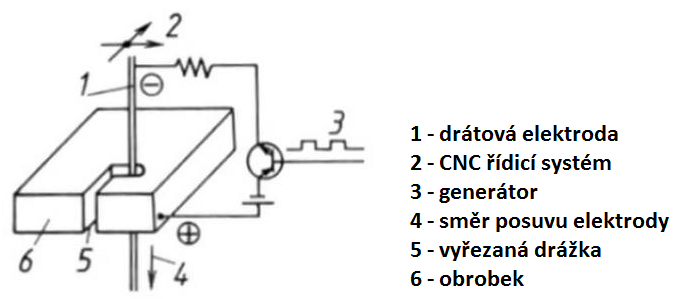

Stroje pro elektroerozivní řezání drátovou elektrodou mají některé části podobné jako stroje pro hloubení dutin zápustek. Rozdíl je v nástrojových elektrodách a v systému podávání a vedení drátové elektrody.

Obr. 2: Stroj pro řezání drátovou elektrodou

Obr. 2: Stroj pro řezání drátovou elektrodou

Obr. 3: Stroj pro řezání drátovou elektrodou

Obr. 3: Stroj pro řezání drátovou elektrodou

Stroje pro elektroerozivní řezání drátovou elektrodou sestávají z těchto hlavních skupin:

- CNC řídicí systém,

Obr. 4: CNC řídicí systém stroje

Obr. 4: CNC řídicí systém stroje

- generátor pulzů,

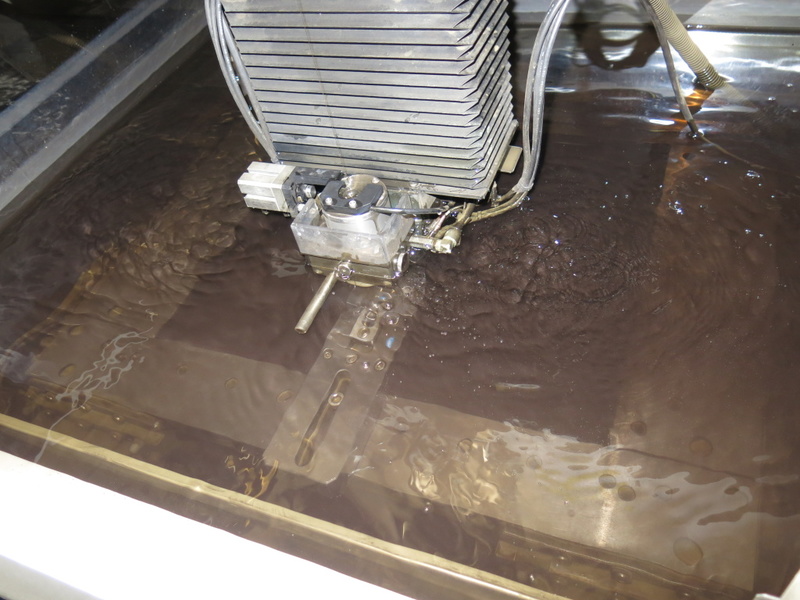

- systém dodávání a filtrace dielektrika,

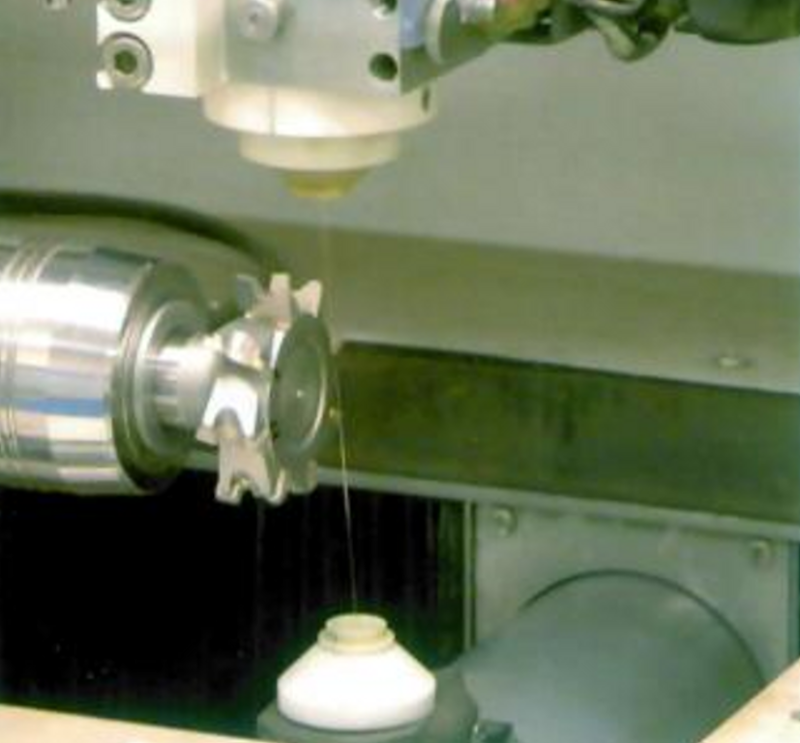

Obr. 5: Pracovní prostor mezi obrobkem a drátovou elektrodou zaplněný dielektrikem

Obr. 5: Pracovní prostor mezi obrobkem a drátovou elektrodou zaplněný dielektrikem

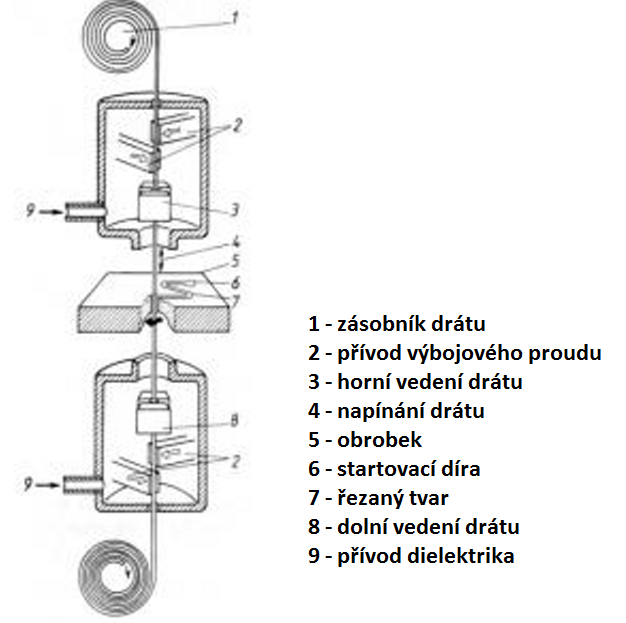

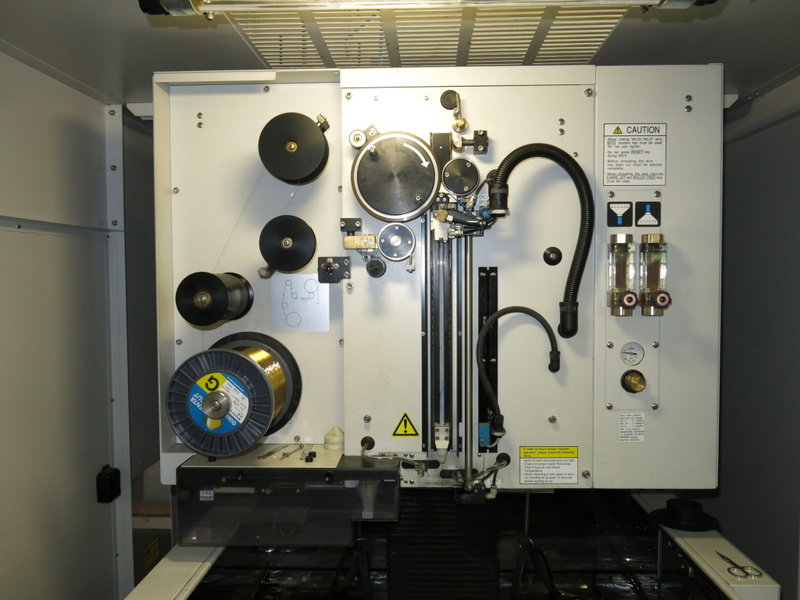

- systém podávání a vedení drátové elektrody,

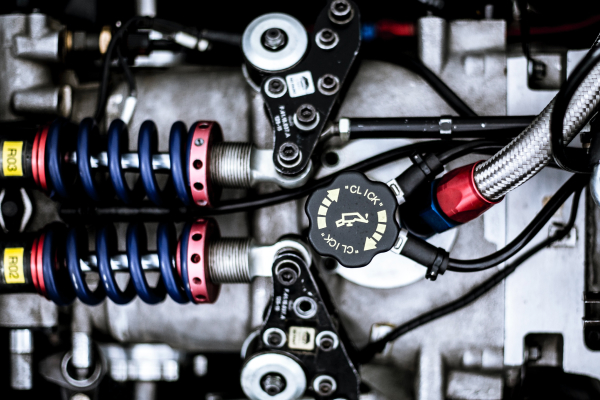

Obr. 6: Zařízení pro napínání drátové elektrody

Obr. 6: Zařízení pro napínání drátové elektrody

Obr. 7: Systém podávání a vedení drátové elektrody

Obr. 7: Systém podávání a vedení drátové elektrody

Obr. 8: Pracovní prostor stroje

Obr. 8: Pracovní prostor stroje

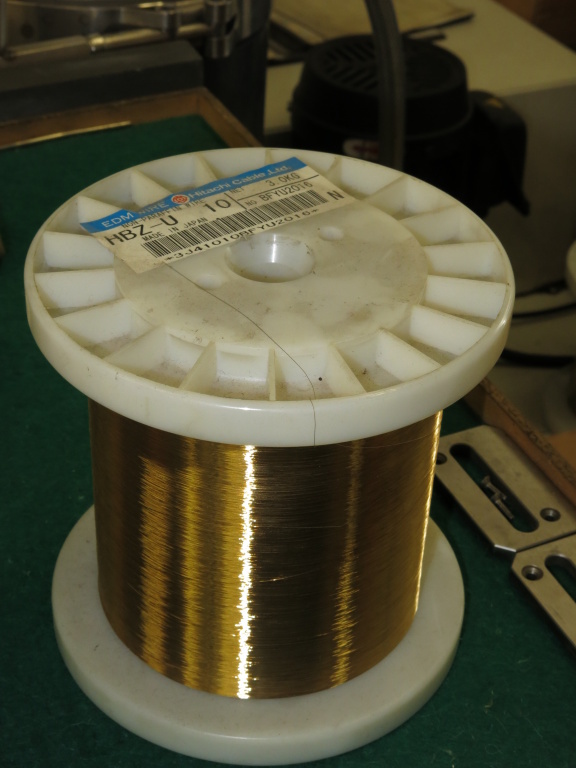

- drátová elektroda,

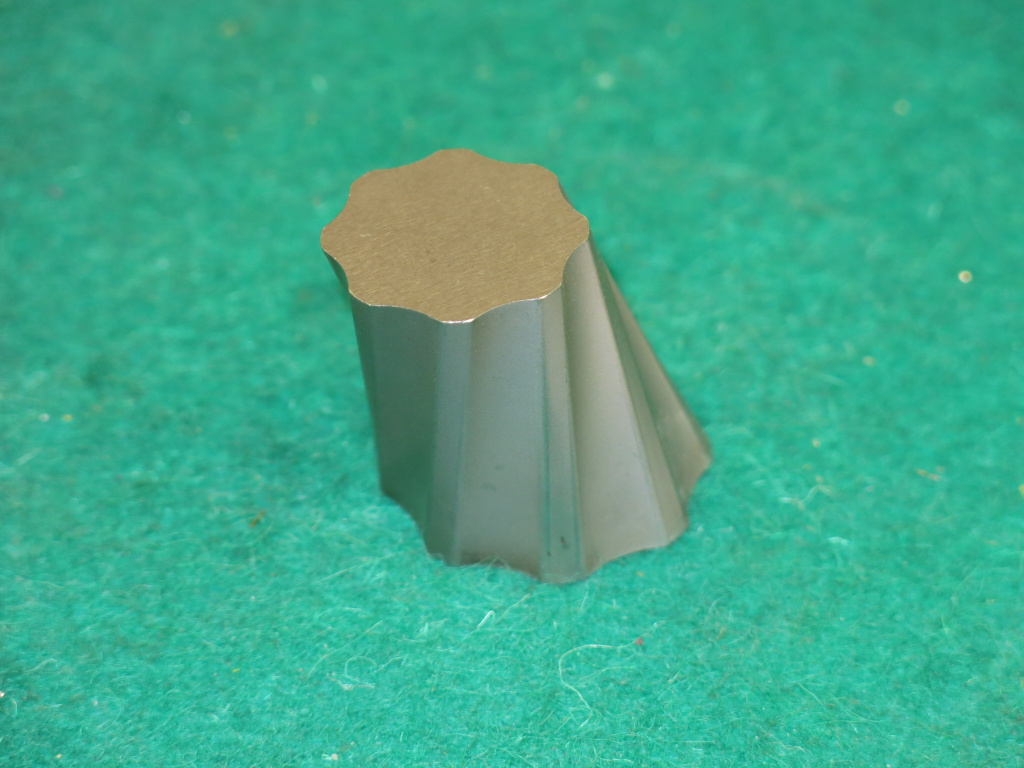

Obr. 9: Drátová elektroda

Obr. 9: Drátová elektroda

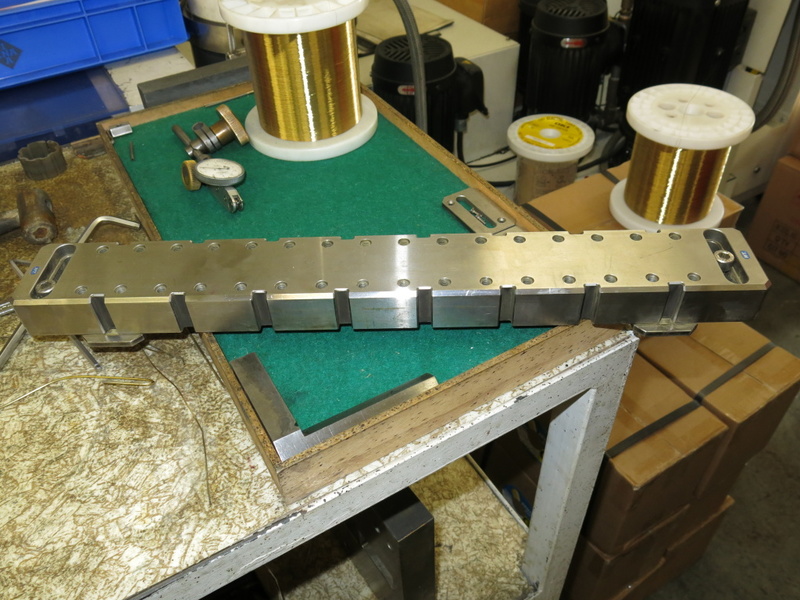

- upínač obrobků.

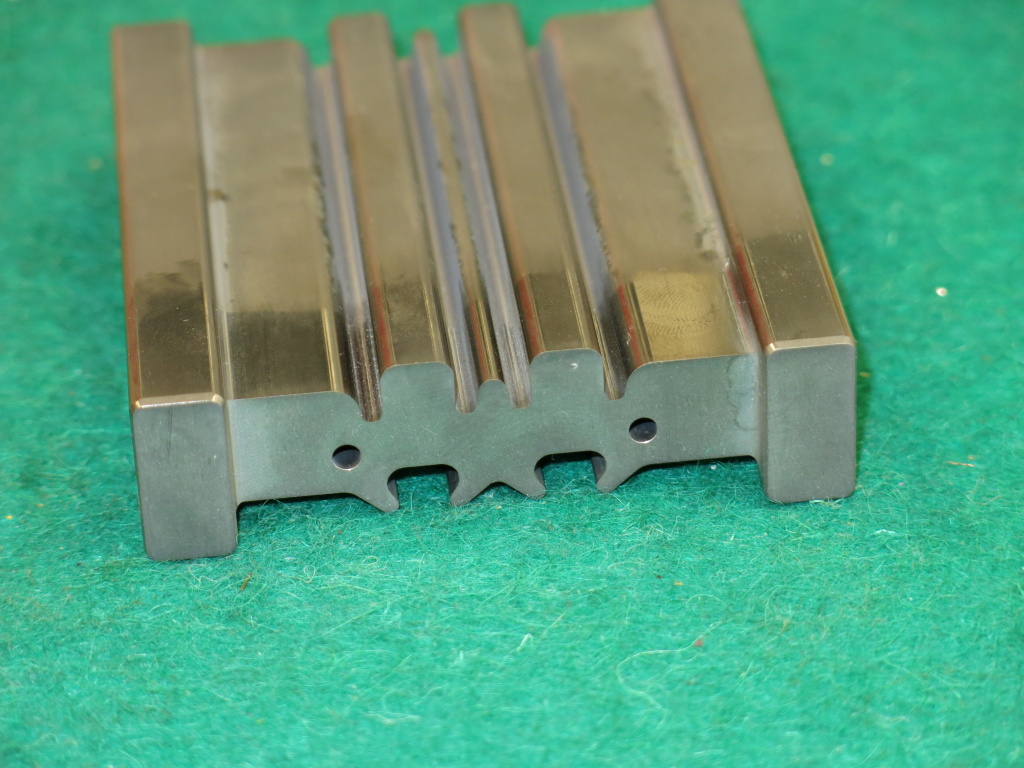

Obr. 10: Přípravek (upínač) pro upínání obrobku

Obr. 10: Přípravek (upínač) pro upínání obrobku

Nástrojovou elektrodou je tenký drát, který se průběžně odvíjí z cívky pomocí speciálního zařízení, aby se předešlo nadměrnému opotřebení, a přes vodicí zařízení prochází místem řezu. Drát je napínán konstantní silou a prostor mezi obrobkem a drátem je zaplněn dielektrickou kapalinou. Drát bývá většinou měděný, na větší průměry se používá mosazný a na velmi jemné řezy molybdenový o průměru 0,03 až 0,07 mm. Pracovní mezera mezi obrobkem a elektrodou se vytváří samočinně úběrem materiálu obrobku před elektrodou.

Nástrojová elektroda – drát, je nástroj, který může odebírat materiál v každém směru, což umožňuje ve spojení se šesti osami souřadnic řízenými CNC řídicím systémem obrábět přesně i velmi složité tvary. Přesnost vyřezaných tvarů je dána vlastnostmi stroje, přesností a spolehlivostí CNC řídicího systému, stabilitou nastavených pracovních podmínek generátoru a kvalitou čištění dielektrika. Nástrojová elektroda – drát, musí vstupovat do místa řezu dokonale napnutý a vyrovnaný. Proto je před vstupem do pracovního prostoru stroje kalibrován na požadovaný průměr diamantovým průvlakem, veden a napínán systémem podávání a vedení. Tento systém umožňuje naklopení nástrojové elektrody vzhledem ke kolmé ose v rozsahu ± 30°. Pro zajištění automatizovaného procesu obrábění jsou moderní stroje vybaveny automatickým vrtáním díry pro zavedení drátu, zavedením drátu na počátku práce do vyvrtané díry a adaptivním řízením. Automatického provozu bez obsluhy se dosahuje po dobu až 80 hodin. Tato metoda se vyznačuje minimální šířkou řezu a uplatňuje se při výrobě střižných a lisovacích nástrojů.

Obr. 11: Princip řezání drátovou elektrodou

Obr. 11: Princip řezání drátovou elektrodou

Dosahované parametry

Při řezání drátovou elektrodou lze dosáhnout:

- maximální úběr materiálu 35 až 200 mm2/min.,

- rovnoběžnost řezu do 2 μm na 100 mm tloušťky materiálu,

- jakost obrobeného povrchu Ra = 0,15 až 0,3 μm,

- maximální tloušťka řezaného materiálu 350 mm,

- přesnost rozměrů a tvaru obrobeného povrchu závisí na tepelné stabilizaci stroje: při kolísání teploty ± 3 °C je přesnost 4 μm; při kolísání teploty ±1 °C je odchylka 1 μm.