Tvar třísky a geometrie nástroje

Geometrie nástroje i tvar vznikající třísky mají velký vliv na kvalitu a produktivitu obrábění. Geometrie břitu nástroje v závislosti na dalších faktorech zároveň ovlivňuje druh i tvar třísky.

Vznik a tvar třísky

V průběhu procesu obrábění dochází k oddělování materiálu z obrobku. Oddělený materiál tvoří třísku.

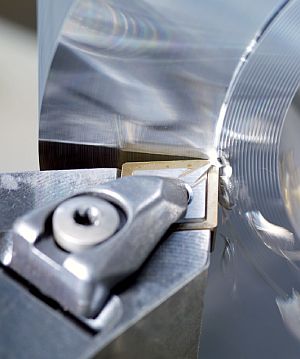

Ke vzniku třísky dochází vlivem vnikání řezného klínu nástroje do materiálu. V první fázi se obráběný materiál před klínem pěchuje a dochází k jeho deformaci. Po překročení meze pevnosti dochází k lomu a odtržení vzniklé třísky.

Obr. 1: Vznik třísky

Na proces vzniku třísky má vliv mnoho faktorů:

-

druh materiálu,

-

druh řezného nástroje,

-

geometrie řezného nástroje,

-

řezné podmínky,

-

řezné prostředí.

Druhy třísek

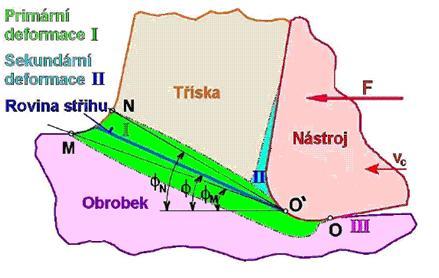

Obr. 2: Druhy třísek

-

Drobivá tříska – vzniká při obrábění křehkých materiálů nebo při velké hloubce řezu, nízké řezné rychlosti a malých úhlech čela. Vlivem vytrhávání materiálu z obrobku vzniká drsný povrch obrobené plochy.

-

Článkovitá tříska – vzniká u houževnatějších materiálů (např. ocel střední pevnosti) nebo při středních úhlech čela a nízkých řezných rychlostech. Tyto třísky tvoří většinou krátké šroubovice.

-

Plynulá tříska – vzniká u houževnatých materiálů, vysoké řezné rychlosti při velkých úhlech čela. Z hlediska kvality povrch obrobené plochy je tato tříska nejvhodnější. Ale z hlediska obsluhy (namotávání na obrobek, vznik úrazu, nesnadné odstraňování třísky apod.) jsou nejméně vhodné. Z tohoto důvodu je vhodné třísku lámat. K tomu slouží:

- lamače třísek,

- utvářeče třísek.

Tvary třísek

Obr. 3: Tvary třísek

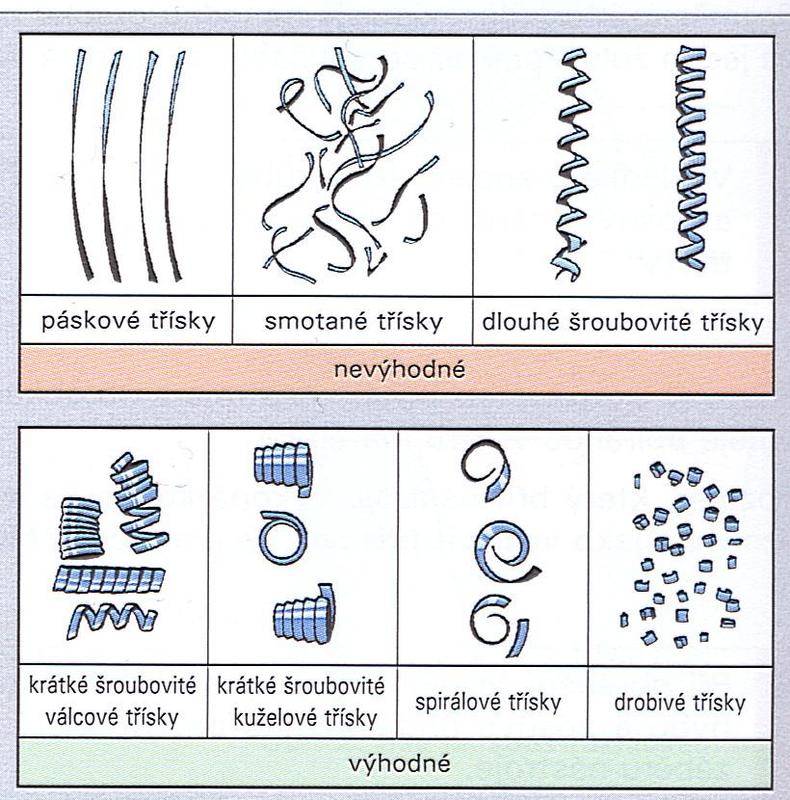

Geometrie obráběcího nástroje

Při obrábění přichází do styku s obrobkem pouze řezná část nástroje. Řeznou část nástroje může tvořit jeden, dva nebo několik břitů. Příkladem jednobřitového nástroje je soustružnický nůž, dvojbřitý nástroj je šroubovitý vrták a vícebřitý nástroj fréza.

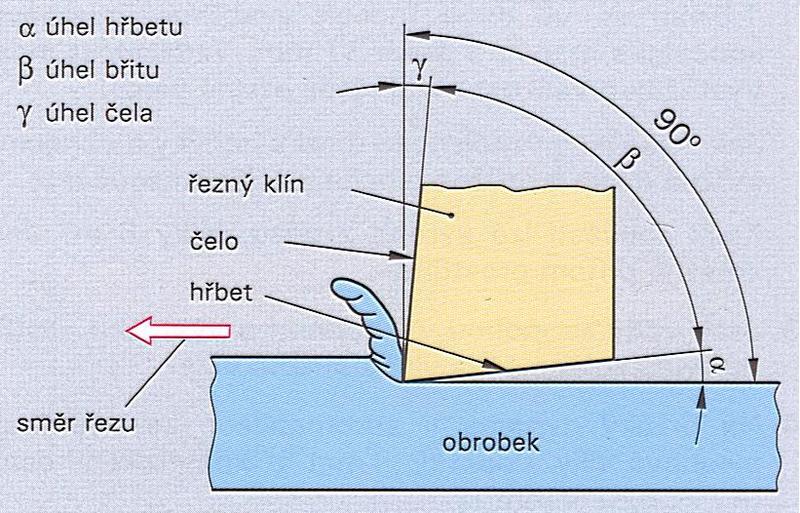

Břit nástroje má tvar klínu. Řezný klín je tvořen plochou čela a plochou hřbetu. Po čelní ploše odchází tříska. Hřbet je plocha, která leží proti obrobené ploše. Průsečnice plochy čela a plochy hřbetu se nazývá řezná hrana neboli břit.

Na kvalitu obrábění má velký vliv geometrie řezného klínu (velikosti úhlů α, β, γ).

Obr. 4: Geometrie břitu obráběcího nástroje

-

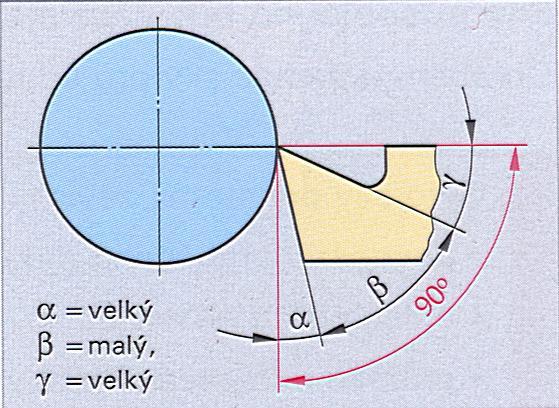

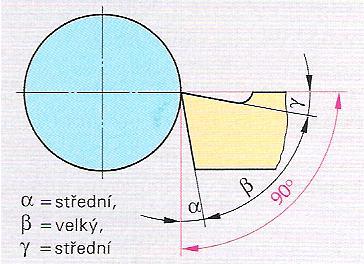

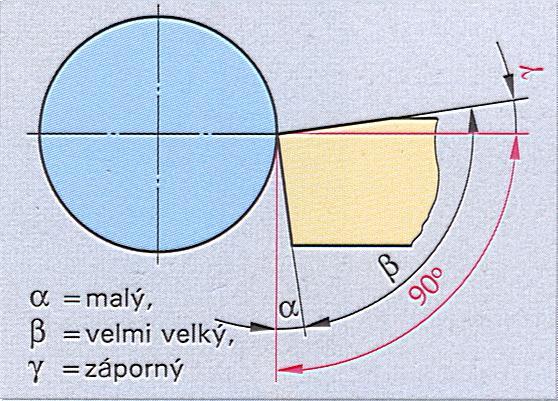

α – úhel hřbetu je úhel mezi hřbetem a obrobenou plochou. Jeho velikost se volí taková, aby nevznikalo tření mezi hřbetní plochou a obrobkem:

- křehké materiály – α = 4°

- ocel - α = 6 – 10°.

-

β – úhel břitu je úhel řezného klínu. Jeho velikost je určena druhem obráběného materiálu. Břity s větším úhlem jsou pevnější, lépe odvádějí teplo, ale hůře vnikají do materiálu (používají se pro pevnější materiály). Břity s menším úhlem snadněji vnikají do materiálu, ale jsou náchylné ke zlomení (používají se pro měkčí materiály).

Platí vztah – α + β + γ = 90°

-

γ – úhel čela je úhel mezi čelní plochou nástroje a myšlenou kolmicí k obráběné ploše. Ovlivňuje především tvorbu třísky. Jeho velikost bývá do 10°. Ale může být i jiný:

- měkké materiály – γ nad 10°

Obr. 5: Úhel čela pro měkké materiály

-

středně tvrdé a oceli s nižší pevností - γ do 10°

Obr. 6: Úhel čela pro středně tvrdé materiály

- velmi tvrdé a křehké materiály - γ se zápornou hodnotou

Obr. 7: Úhel čela pro tvrdé materiály

Změna jedno úhlu břitu nástroje ovlivňuje velikosti ostatních úhlů.