Význam dráhové korekce při soustružení

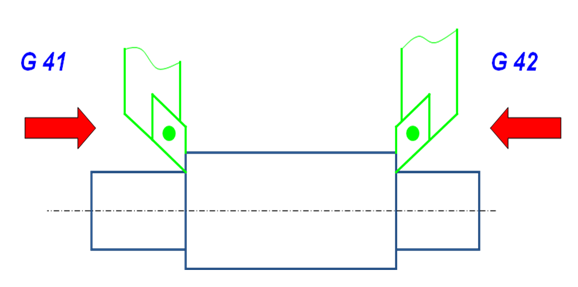

Funkce G41 a G42 zajistí posunutí skutečné dráhy nástroje oproti dráze programované tak, aby se eliminoval vliv poloměru špičky nástroje na tvar obrobku. Velikost poloměru špičky každého nástroje je zapsána v tabulce KOREKCE (rovněž musí být správně zapsán typ nástroje, který rozhoduje

o směru provedení korekcí). Celá problematika je patrná z následujících obrázků.

Obr. 1: Znázornění dráhové korekce nástroje zleva G41 a zprava G42 při soustružení

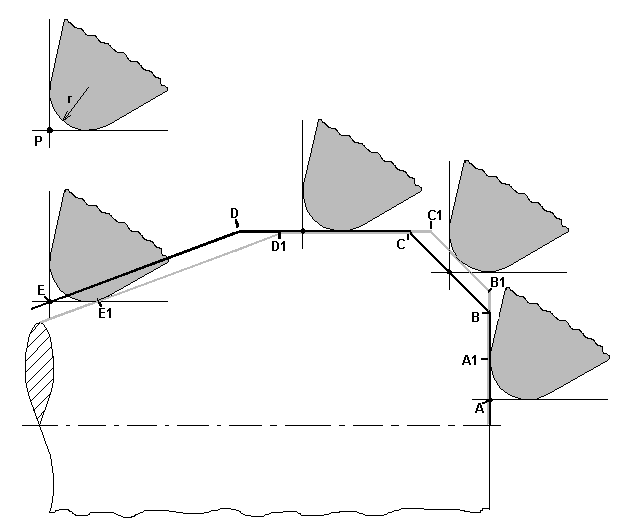

Poloha nástroje je dána polohou jeho teoretické špičky – bodem P. Protože

ve většině případů je špička nástroje zaoblena poloměrem několika desetin milimetru, není skutečný tzv. utvářející bod ostří totožný s bodem P.

Z obrázku je vidět, že k odchylce skutečného tvaru od tvaru programovaného dochází na kuželových plochách, naopak plochy čelní a válcové jsou obrobeny bez chyby. Velikost vzniklé chyby závisí na poloměru špičky a na sklonu obráběné plochy. Podobné problémy vznikají i při obrábění rádiusů pomocí funkcí G2 a G3.

Obr. 2: Zkreslení tvaru součásti při soustružení bez poloměrové korekce

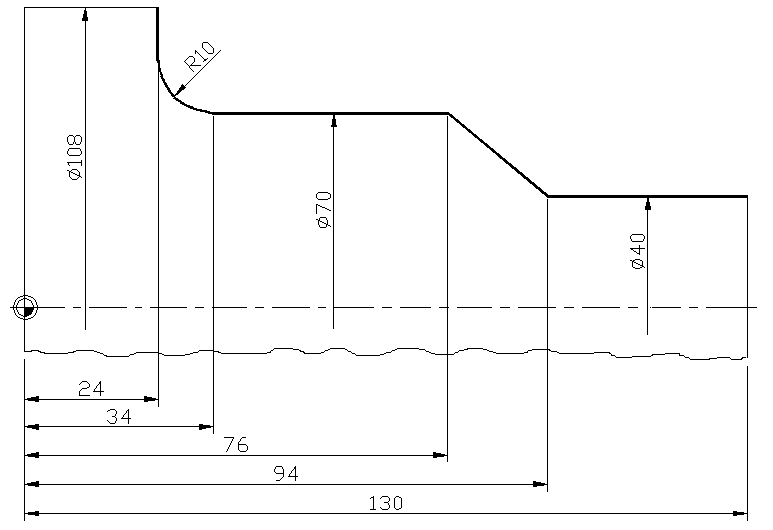

Příklad: Je třeba přesně obrobit konečný tvar součásti na obrázku.

Obr. 3: Výkres příkladu

Zápis programu součásti s poloměrovou korekcí na soustruhu

N100 G0 X40 Z140

N110 G42; zařazení korekce

N120 G0 Z133

N130 G1 Z94

N140 G1 X70 Z76

N150 G1 Z34

N160 G2 X90 Z24 R10

N170 G1 X112

N180 G40; zrušení korekce

N190 G0 X150 Z150; odjetí od kusu

Dráhové korekce se někdy uvádí pod názvem rádiusové.

Některé řídicí systémy jsou vybaveny simulací, ve které se definují nástroje pro obrábění tvarů a následně simulují obrábění. V případě jednoduché simulace např. kurzorem (simulace nezná tvar nástroje) musíme polohu k obráběné ploše zadat.