Vznik třísky a její druhy

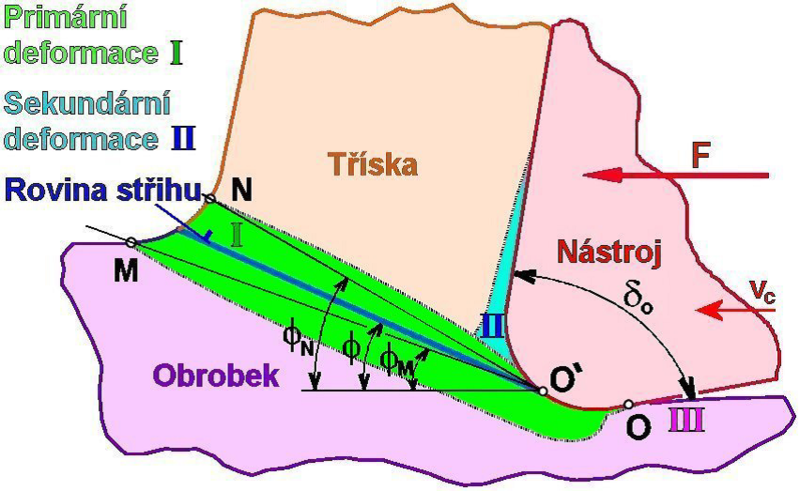

Při procesu obrábění dochází k oddělování částic materiálu z obrobku. Nástroj při obrábění odebírá přebytečný materiál ve formě třísky. Tříska je tedy deformovaná odřezávaná vrstva materiálu z obrobku. Při vnikání řezného klínu do obráběného materiálu se tento materiál nejprve pružně a pak plasticky deformuje, čímž klade odpor proti vnikání řezného klínu. V rámci řezání se utvářejí a následně oddělují třísky trhané nebo stříhané.

Trhaná tříska vzniká v případě, že normálová napětí σ převyšují tečná napětí τ. Trhaná tříska se tvoří nejčastěji při obrábění tvrdých a křehkých materiálů. Vzniká vylamováním jednotlivých elementů nepravidelných tvarů bez vzájemné souvislosti. Tříska odchází ve tvaru nepravidelných úlomků, šupin, drobných elementů. Vzniká horší kvalita obrobeného povrchu součásti.

Obr. 1: Pěchování materiálu

Obr. 2: Začátek porušování soudržnosti

Obr. 3: Odstřižení (usmyknutí) částice

Obr. 4: Skluz usmyknuté částice

Obr. 5: Odvádění třísky po čele nástroje

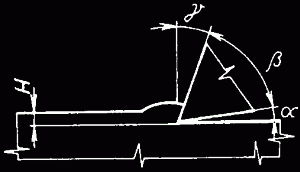

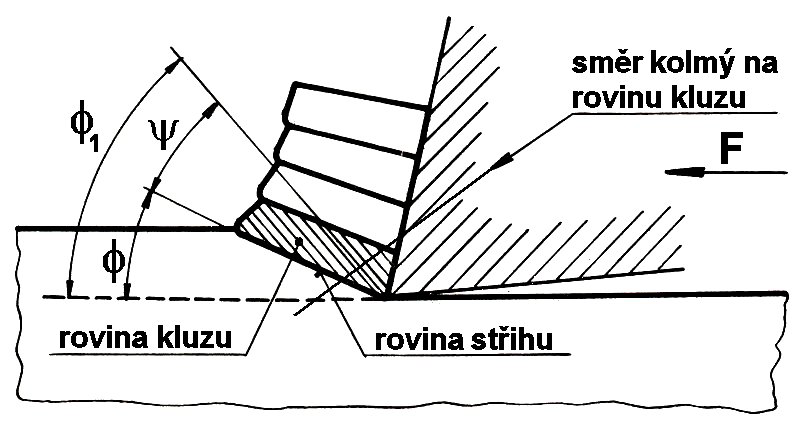

Obr. 6: Rovina střihu – element třísky

Obr. 7: Vznik třísky

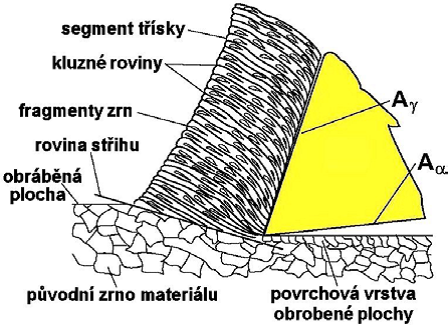

Obr. 8: Zrna materiálu - třísky

Obr. 9: Deformace, tvorba třísky

Stříhaná tříska vzniká v případě, že tečná napětí τ převyšují normálová napětí σ.

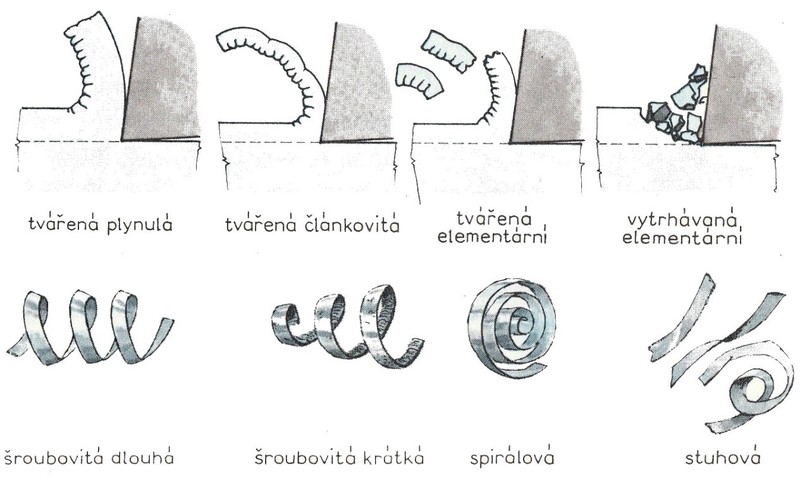

Podle stupně plastičnosti může být stříhaná tříska:

-

Plynulá – tvoří se nejčastěji. Vzniká při obrábění tvárných materiálů. Jednotlivé elementy třísky mají velkou soudržnost a jsou od sebe těžko rozlišitelné. Povrch třísky na straně převrácené k čelu nástroje bývá hladký. Plynulá tříska odchází po čele nástroje ve tvaru více či méně svinujícího pásku (šroubovice) jako souvislý celek.

-

Stupňovitá – skládá se z jednotlivých spolu spojených elementů, které se od sebe zřetelně liší svým tvarem a velikostí. Vzniká při obrábění tvrdých a tvárných materiálů. Při její tvorbě dochází k odstřižení jednotlivých částic, které jsou dobře patrné na vnějším povrchu třísky. Tříska odchází po čele v kratších celcích složených z jedné nebo více částic ve tvaru různě tvarovaných pásků (šroubovice, kroužky, obloučky apod.).

-

Elementová – tříska se skládá z postupně odstřihnutých částic, které jsou od sebe snadno rozlišitelné.

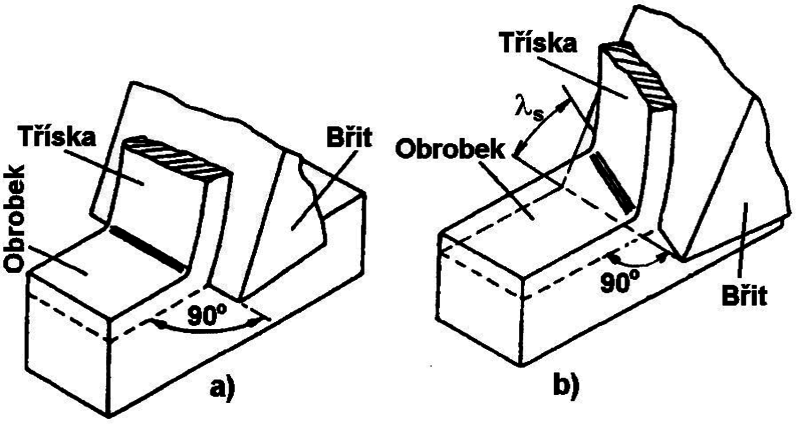

Obr. 10: Břit a tříska

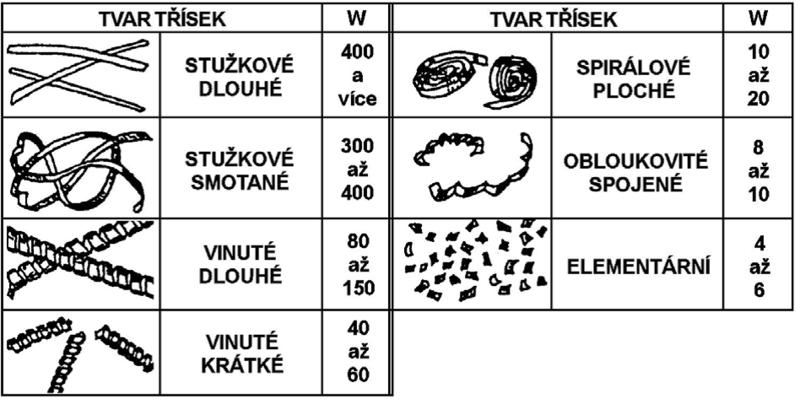

Hodnoty objemového součinitele třísek ω = W pro vybrané typy třísek.

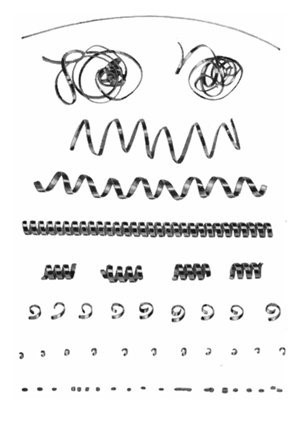

Obr. 11: Druhy a tvar třísek

Obr. 12: Tvar třísky

Obr. 13: Plynulá tříska

Obr. 14: Šroubovitá dlouhá tříska

Obr. 15: Elementární tříska

Obr. 16: Tříska (plynulá, dělená, drobivá)

Tříska je vedlejší produkt procesu řezání, má mít určité vlastnosti z hlediska rozměrů a tvarů. To proto, abychom s ní mohli lépe manipulovat při odvodu ze stroje a následné další dopravě a zpracování. Proto by měla zaujímat co nejmenší objem. Tvar třísky je důležitý pro efektivní využití nástroje. Dlouhé plynulé třísky se namotávají na nástroj a zvyšují nebezpečí poškození a dosažení požadovaných vlastností obráběného povrchu. Proto se snažíme vždy třísku dělit. Z hlediska snadné manipulace a bezpečnosti práce je výhodná tříska elementární nebo článkovitá.

Tvar vzniklé třísky závisí na:

-

vlastnostech obráběného materiálu, jeho obrobitelnosti

-

geometrii nástroje a tvaru břitu (úhel čela, lamače, utvářeče třísky)

-

materiálu nástroje

-

řezných podmínkách (řezné rychlosti, posuvu, hloubce řezu).

Tvarování a lámání třísek má značný význam pro bezpečnost a plynulost práce u automatizovaných obráběcích strojů, zejména pak u bezobslužných obráběcích strojů a pracovišť. Jako kritérium vhodného tvaru třísky se používá tzv. objemový součinitel.

Objemový součinitel třísek ω lze vyjádřit:

Vt – objem volně ložených třísek [dm3]

Vm – objem odebraného materiálu po stejnou dobu obrábění [dm3]

Abychom dosáhli vhodného tvaru a s tím souvisejícího objemu produkce třísek, musíme navolit vhodnou volbu řezných parametrů a geometrie nástroje se záměrem optimálního utváření třísek. Snížení hodnoty objemového součinitele třísek můžeme dosáhnout pomocí použití různých lamačů a utvářečů třísek.

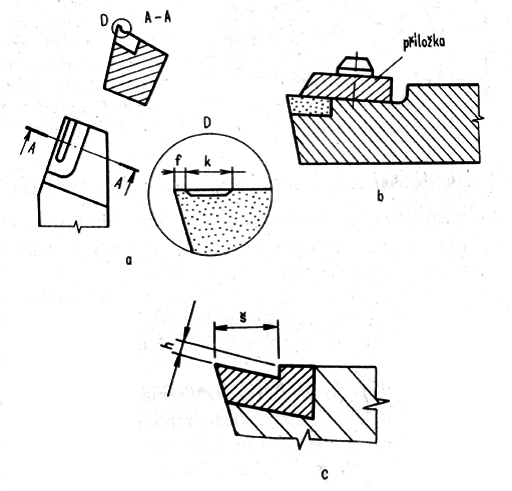

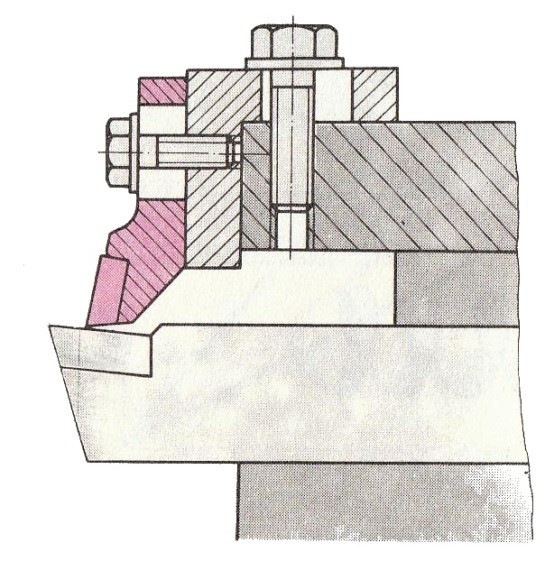

Utvářeče třísek jsou nejčastěji vybrušované či předlisované nebo mechanicky připevněné na nástroji. Běžně se setkáme se žlábkovými utvářeči s vytvořeným žlábkem či stupínkem na čele celistvých nožů nebo pájených destiček. Jiná skupina je představována žlábkem různého průřezu podél ostří kolem celého obvodu z jedné nebo obou stran vyměnitelné břitové destičky. Poslední skupinu tvoří utvářeče tzv. sekundární. Jsou to žlábkové utvářeče třísek se sekundárním utvářečem menších rozměrů vytvořeným v rohu destičky.

Lamače třísek mají tvar destičky a bývají mechanicky upnuty ve vzdálenosti 1,5 – 6 mm od ostří a skloněny pod úhlem 40 – 50° k čelu břitu. Zmenšují poloměr svinutí třísky a způsobují lámání odcházející třísky na menší kusy.

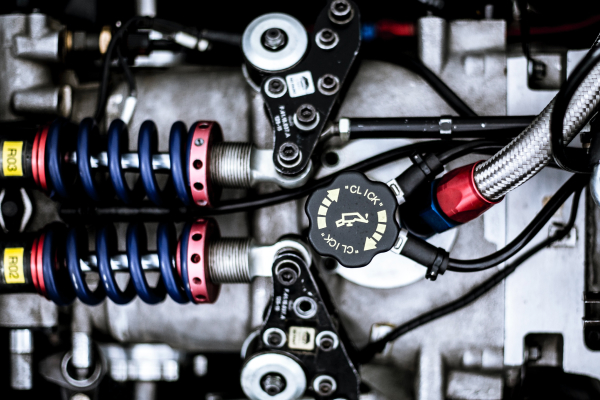

Obr. 17: Utvářeč a lamač třísky

a – žlábkový utvářeč, b – lamač třísky, c – stupínkový utvářeč

Obr. 18: Stavitelný lamač třísek