Dynamické zkoušky

Obvykle jsou strojní součásti namáhané kromě sil statických i silami, které mění prudce svoji velikost i směr, případně silami, které se periodicky mění - dynamicky.

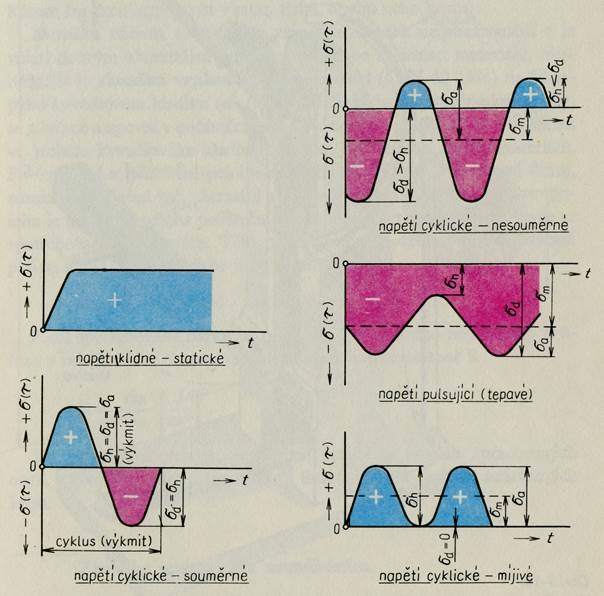

Obr. 1: Základní způsoby namáhání - průběhy napětí

Potřebné údaje o chování takto namáhaného materiálu nemůžeme zjistit statickými zkouškami, ale zkouškami dynamickými. Při tomto namáhání dochází často k náhlému porušení součásti, i když zatěžující síla ještě nedosáhla statické pevnosti materiálu.

Zkoušky rázové

Rázové zkoušky se užívají hlavně ke stanovení deformační práce u materiálů určených k tváření (rázová zkouška tlakem) nebo ke zjištění odolnosti materiálů proti rázům. K tomuto účelu užíváme rázovou zkoušku tahem neb ohybem.

Zkouška vrubové houževnatosti

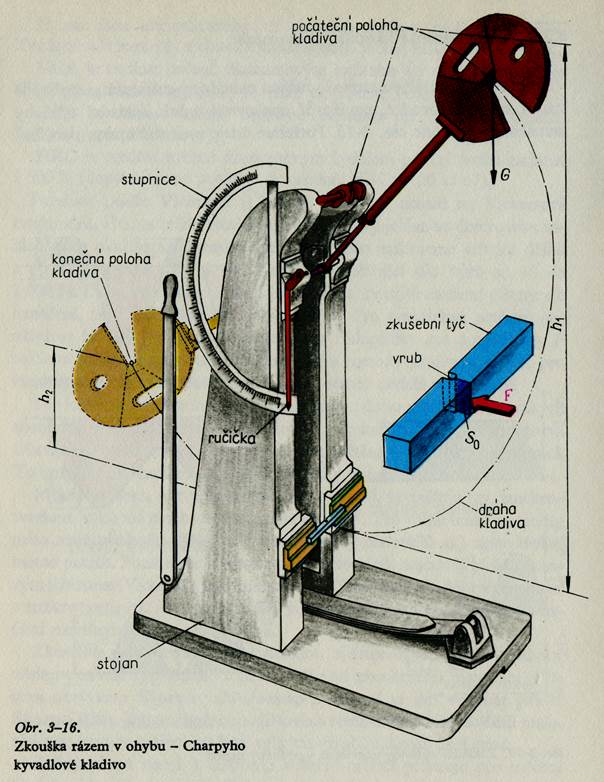

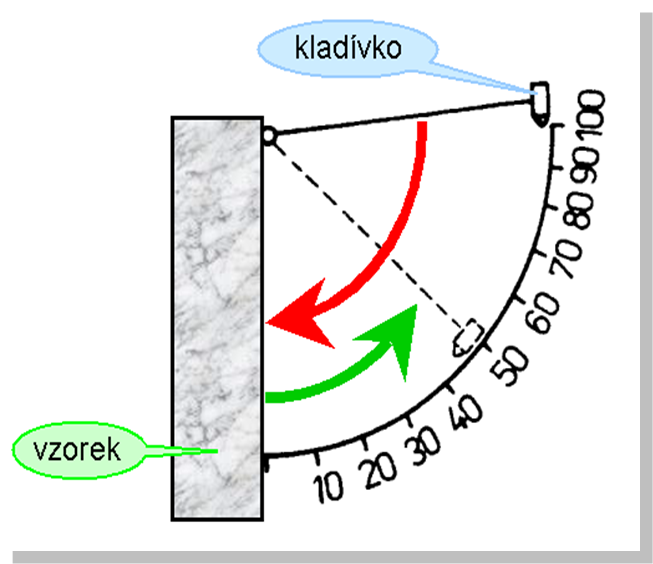

Nejpoužívanějším druhem rázových zkoušek je rázová zkouška ohybem, nebo jinak zkouška vrubové houževnatosti. Tato zkouška se provádí na zkušebním stroji zvaném Charpyho kladivo nebo kladivem typu Amsler.

Obr. 2: Princip zkoušky rázem v ohybu

Obr. 2: Princip zkoušky rázem v ohybu

Obr. 3: Charpyho kladivo

Obr. 3: Charpyho kladivo

Charpyho kladivo je vyrobeno z masívní litinové desky, na níž jsou dva stojany, mezi kterými se při zkoušce pohybuje kyvadlo - kladivo. Kyvadlo je uloženo ve valivých ložiskách. Hlava kladiva má vybrání, do něhož je vsazen kalený břit, který má normalizovaný tvar. Do spodní části stojanů se vloží zkušební tyč normalizovaného tvaru. Uprostřed tyče je proveden vrub. Tyč se vkládá tak, aby plocha, na níž je vrub, byla proti nárazové hraně kladiva.

Průběh zkoušky je následující. Kladivo zdvihneme do počáteční polohy a zajistíme v této poloze západkou. Vysunutím západky kladivo uvolníme, to padá po kruhové dráze vlastní váhou dolů. V nejnižší poloze dopadne břitem na zkušební tyčinku, kterou přerazí, překývne na druhou stranu. Výška překývnutí je zaznamenána vlečnou ručičkou. Ze známých a naměřených hodnot (tíha kladiva G, počáteční výška H a výška po překývnutí h) pak počítáme nejdříve nárazovou práci AR , (která je spotřebovaná na přeražení tyčinky) a z ní pak vrubovou houževnatost R.

nárazová práce AR= G · ( H – h) [ J ],

vrubová houževnatost R= AR / S0 ,

kde S0 je plocha příčného průřezu zkušební tyčinky v místě vrubu.

Zkušební tyčinka je normalizovaná, má obvykle čtvercový průřez, vrub může mít různý tvar.

Zkouška vrubové houževnatosti se používá u kovů ke zjištění citlivosti na rázy, je zároveň měřítkem citlivosti materiálu na hromadění napětí v místě vrubů.

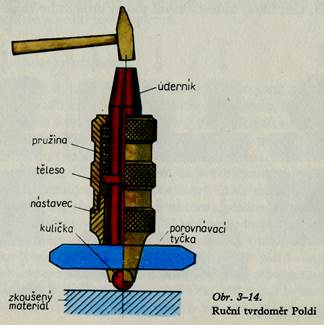

Zkouška tvrdosti kladívkem Poldi

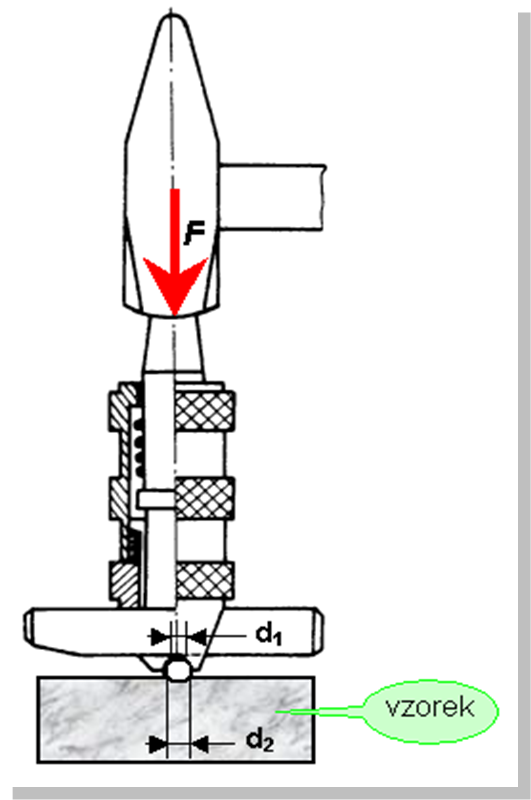

Principem je porovnání známé pevnosti materiálu porovnávací tyčinky s pevností zkoušeného materiálu.

Tvrdoměr přiložíme ke zkoušenému předmětu a kladivem udeříme na úderník. Ocelová kulička se úderem kladívka zatlačí do zkoušeného materiálu a vytvoří v něm vtisk. Současně se však kulička vtiskne i do porovnávací tyčinky. Lupou se změří průměry vtisků na zkoušeném materiálu i na porovnávací tyčince. V tabulkách, které jsou k tvrdoměru přiloženy, vyhledáme příslušné číslo tvrdosti podle velikosti vtisku.

Obr. 4: Princip zjišťování tvrdosti kladívkem Poldi

Obr. 4a: Kladívko Poldi Obr. 4b: Použití kladívka poldi

Zkoušky odrazem

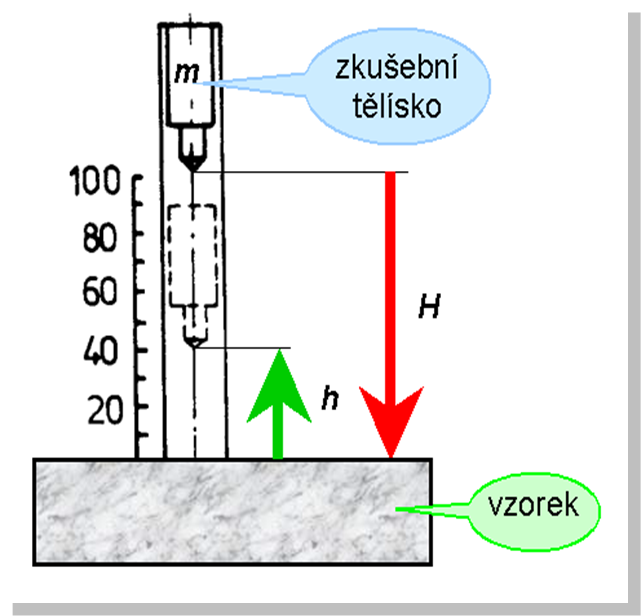

Zkouška tvrdosti podle Shorea

Touto metodou zjišťujeme tvrdost z velikosti odskoku závaží (kulička, diamantový hrot) spuštěného z určité výše od zkoušeného materiálu. Působením závaží dojde k plastické deformaci zkoušeného materiálu a ke spotřebování části energie závaží. To se pak neodrazí do původní výšky.

Přístroj nazýváme Shoreův skleroskop a stanoví se jím tvrdost podle Shorea HSh. Tohoto způsobu zjišťování tvrdosti se používá velmi málo, většinou jen pro měření tvrdosti velkých výrobků, konstrukcí apod.

Empiricky sestavená stupnice skleroskopu udává přímo hodnotu tvrdosti. Tato metoda je oproti jiným způsobům zjišťování tvrdosti značně nespolehlivá.

Obr. 5a: Princip zkoušky tvrdosti odrazem - Shoreho skleroskop

Obr. 5b: Duroskop

Stupnice Shore HSh C

- hmotnost pádového tělesa: 2,5 g

- pádová výška: 254 mm

HSC = (104 × h) / (65 × H)

H - pádová výška [mm] h - výška odskoku [mm]

Stupnice Shore HSh D

- hmotnost pádového tělesa: 36,2 g

- pádová výška: 19 mm

HSD = (140 × h) / H

H - pádová výška [mm] h - výška odskoku [mm]

Tvrdost podle různých metod

Srovnávat hodnoty tvrdosti lze jen při použití stejné metody a stejného zkušebního zatížení.

Převod tvrdosti je obsahem normy ČSN EN ISO 18265 (420379) Kovové materiály - Převod hodnot tvrdosti (ISO 18265:2003). Převody hodnot tvrdosti podle různých metod jsou pouze orientační.

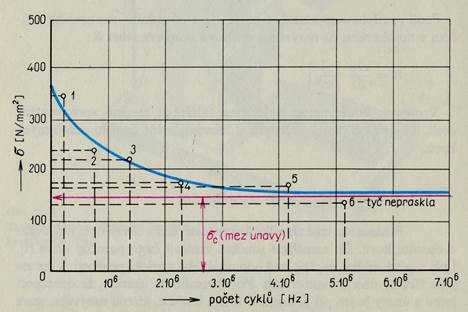

Dynamické zkoušky opětovným namáháním - únavové

V praxi je většina součástí namáhána silami, které mění v čase svoji velikost i směr a silami, které se periodicky opakují, silami kmitavými. Součásti mohou být namáhány základními druhy namáhání, jako je tah, tlak ohyb atd., ve většině případů jsou však namáhány jejich kombinací např. krut + ohyb, tah + tlak atd. Cyklickým namáháním může vzniknout u součástí tzv. únavový lom, který vzniká najednou (působením sil, které ani zdaleka nedosahují dovolených hodnot) v okamžiku, kdy je překročena tzv. mez únavy.

Při zkoumání se ukázalo, že nebezpečí lomu z únavy je jen při překročení určité hranice, kterou nazýváme mez únavy.

Při zjišťování meze únavy je součást namáhána napětím cyklickým, tj. napětím měnícím se periodicky od horní (δh, τh) hodnoty po hodnotu dolní (δd, τd ). Zatěžovací cyklus (perioda) je průběh napětí za jednu dobu kmitu. Doba kmitu je nejmenší časový úsek, za který se opakuje týž průběh namáhání.

Mez únavy zjišťujeme na speciálních zkušebních strojích.

Pro střídavé napětí souměrné a nesouměrné stanovíme mez v kombinaci tah-tlak (δc), v ohybu (δco) a v krutu (τc). Při napětí pulsujícím a míjivém určujeme mez únavy v tahu, tlaku, ohybu a krutu.

Provedení těchto zkoušek a velikost a tvar zkušebních tyčí určuje ČSN 42 0363.

Pro tyto zkoušky se používá několika stejných zkušebních tyčí ze zkoušeného materiálu a zatěžují se jedním z uvedených způsobů. První tyč se zatíží něco málo pod mezí kluzu a po porušení tyče se odečte příslušný počet cyklů změn zatížení. Vynesením použité velikosti napětí a na svislou osu a počtu cyklů na vodorovnou osu se získá bod 1 (obr.5). Další tyče se zatíží menším napětím, čímž se dosáhne většího počtu cyklů před porušením - bod 2. Tak se postupuje i u ostatních tyčí a získají se další body. Těmito body se proloží křivka (tzv. Woehlerova křivka) udávající závislost mezi napětím a počtem cyklů. Tato křivka se po určitém počtu cyklů blíží asymptoticky napětí, které je mezí únavy ac. Proto si k Wóhlerově křivce zakreslíme asymptotu jako rovnoběžku s vodorovnou osou a tato rovnoběžka na ose napětí určuje mez únavy.

Mez únavy σc [Mpa] definujeme jako největší napětí, při kterém součást zhotovená z tohoto materiálu vydrží teoreticky neomezený počet cyklů změn zatížení. Únava materiálu souvisí nejen s jeho vlastnostmi, ale i se stavem jeho povrchu. Drsnost, vruby, povrchová koroze apod. snižují mez únavy. Leštění, povrchové tvrzení nebo mechanické zpevnění povrchu naopak mez únavy zvyšují.

Obr. 7: Woehlerova křivka

Obr. 7: Woehlerova křivka

Zjišťuje se počet zatěžovacích cyklů, po které materiál vydrží bez porušení. Zatěžovat materiál nekonečně dlouho nelze, u ocelí nám stačí pokud vydrží počet cyklů řádově 107.

Některé neželezné kovy (Al, Mg) přesahují dokonce počet cyklů 108.