Nástrojové materiály

Přinášíme zde základní informace o materiálech používaných na funkční části nástrojů určených k obrábění. Stejné materiály jsou ale velmi často používány také pro nástroje určené ke tváření kovů.

Požadavky kladené na nástrojové materiály

Aby byl obráběcí nástroj schopen produktivně pracovat, musí jeho materiál vykazovat především:

-

vysokou tvrdost i za zvýšené teploty

-

odolnost proti otěru

-

stálost rozměrů a tvaru při tepelném zpracování

-

dostatečnou houževnatost.

Tvrdost nástroje po jeho zhotovení musí být větší než tvrdost obráběného materiálu. Důležité je, aby si získanou tvrdost nástroj podržel i během obrábění, při kterém v místě kontaktu nástroje s obrobkem dochází k přeměně mechanické energie na teplo. Vzniklé teplo ve značné míře vstupuje do nástroje a ohřívá ho. Pokud není nástroj při práci dostatečně chlazen, může zvýšení jeho teploty vyvolat strukturální změny materiálu spojené se snížením jeho tvrdosti (například popuštění kalené oceli).

Odolnost nástrojového materiálu proti otěru je určujícím faktorem pro trvanlivost ostří nástroje. Čím je tato odolnost vyšší, tím déle si naostřený nástroj udrží svůj přesný tvar. Při styku nástroje s obrobkem dochází k otěru plochy čela a plochy hřbetu na nástroji. Teoreticky je přechod mezi těmito plochami průsečnicí obou ploch. Ve skutečnosti ale mezi plochou čela a plochou hřbetu existuje vždy nepravidelně zakřivená plocha přechodová. Pokud bychom si tuto plochu zjednodušeně představili jako válcovou, zvětšoval by se v průběhu obrábění její poloměr. Tím ovšem dochází ke zvětšení řezného odporu a následně zvětšení otěru, které způsobuje další otupení.

Při tepelném zpracování kovů dochází v různé míře ke vzniku vnitřních pnutí, která mají za následek vznik tvarových deformací předmětu. Jejich velikost závisí na povaze materiálu a na teplotním režimu zpracování.

U jednoduchých nástrojů je možno nežádoucí změny tvaru vzniklé při tepelném zpracování odstranit při ostření.

U nástrojů složitých, zejména tvarově, může být dodatečná korekce tvaru břitu náročná. Proto je nutno pro tvarově složité nástroje vybírat materiál, který při svém tepelném zpracování vykazuje pokud možno nejmenší deformace.

Zatížení břitu nástrojů v průběhu obrábění může být značně proměnlivé. K náhlým změnám zatížení, k rázům, dochází jednak při proměnlivém průřezu vznikající třísky, jednak při rozdílných mechanických vlastnostech v různých místech obráběného materiálu. V prvém případě se může například jednat o obrábění, při kterém tvar obrobené plochy nekopíruje povrch polotovaru (například při soustružení válcové plochy z polotovaru se čtvercovým průřezem). Častým příkladem druhé možnosti jsou tzv. pecky uvnitř materiálu. Jsou to různě velké částice vzniklé rychlým ochlazením rozstříknutého kovu při jeho odlévání, které zůstaly v materiálu zality.

Aby břit nástroje nebyl poškozen rázovým zatížením, musí mít jeho materiál kromě potřebné tvrdosti i dostatečnou houževnatost.

Druhy nástrojových materiálů

Podle povahy, složení, vlastností a vhodnosti použití je možno nástrojové materiály rozdělit do následujících skupin:

- kovové nástroje (vyrobeny klasickým tavením)

- nástrojové oceli

- uhlíkové

- slitinové

- vysokolegované (rychlořezné)

-

stellity

-

spékané tvrdokovy (vyrobené práškovou metalurgií)

-

slinuté karbidy

-

cermety

-

keramické materiály (nekovové lisované prášky)

-

řezná keramika

-

syntetické velmi tvrdé materiály

- kubický nitrid boru

- diamant

-

brusivo. [1]

Kovové nástroje (vyrobené klasickým tavením)

Převážně je tvoří oceli. Mohou být i z neželezných kovů a jejich slitin. Neželezné kovy a jejich slitiny se převážně používají pro součásti ručního nářadí a pro speciální nástroje či přípravky.

Uhlíkové nástrojové oceli

Tvrdost uhlíkových nástrojových ocelí, které obsahují asi 1,25 % uhlíku, je dosažena jejich zakalením, zpravidla do vody, abychom získali martenzitickou strukturu.

Z toho vyplývají dva negativní důsledky:

-

Ochlazovací rychlost je tak velká, že může dojít ke značným tvarovým deformacím nástroje.

-

Nástroje mohou být použity pouze za podmínek, při kterých nedojde k jejich ohřátí na teplotu způsobující rozpad martenzitu (přibližně 250 °C), popuštění kalené struktury, a tím k zásadnímu snížení její tvrdosti s následkem další nepoužitelnosti nástroje.

Uhlíkové nástrojové oceli se proto používají pro tvarově jednoduché nástroje určené k obrábění materiálů o malé pevnosti malou řeznou rychlostí do teploty 250 °C. Zejména se jedná o nástroje pro ruční obrábění kovů (například pilníky) a o nástroje na ruční i strojní obrábění dřeva či jiných podobných materiálů.

Obr. 1: Čtvercový pilník

Slitinové oceli

Také u těchto ocelí je potřebná tvrdost dosažena kalením. Legující prvky obsažené v oceli ale zvyšují její prokalitelnost natolik, že ochlazovací rychlost při kalení může být relativně nižší. Z toho důvodu nedochází k velkým deformacím tvaru nástrojů. Dalším přínosem legujících prvků je zvýšení celkové tvrdosti, odolnosti proti opotřebení a trvanlivosti ostří.

Kalí se do vody nebo oleje, po kalení následuje jednoduché popouštění.

Tyto oceli obsahují méně než 1,25 % uhlíku a jsou legováný manganem, chromem, molybdenem, niklem a wolframem. Jsou více odolné proti oupení a mají vyšší tvrdost a pevnost za tepla. Mají dobrou prokalitelnost, která je vhodná pro tvarově náročné nástroje. Proto se používají pro výrobu nástrojů s vyšším namáháním. Jejich využití je v oblasti tvářecích nástrojů, zápustek, forem na plasty a též pro výrobu jednoduchých řezných nástrojů jako např. výhrubníky, výstružníky, protahováky, závitníky, závitořezné čelisti, pilové listy, dřevoobráběcí nástroje apod.. Odolávají teplotám do 350 °C.

Martenzit

Při kalení se přeměňuje měkký a houževnatý austenit (tuhý roztok uhlíku v železe γ) v martenzit. Uhlík je v železe α násilně uzavřen, deformuje krystalovou mřížku, způsobuje velká pnutí a tvrdost. Při nestejnoměrném chladnutí různých částí průřezu dochází ke změnám krystalové mřížky – vnitřnímu pnutí, které má za následek vznik deformací, trhlin a lomů a objemové změny při přeměně (martenzit má větší objem než austenit).

Obr. 2: Sadové závitníky z nízkolegované oceli

Vysokolegované (rychlořezné) oceli

Vysokolegované nástrojové oceli uváděné v přehledu nástrojových ocelí, které jsou vyráběny našimi výrobci, obsahují 0,65 až 1,45 % C, 3,8 až 4,8 % Cr, 5,5 až 19 % W, 0,5 až 5,5 % Mo, 1,0 až 4,7 % V, 4,2 až 10 % Co. Tyto údaje jsou ovšem pouze informativní.

Obr. 3: Soustružnický nůž zapichovací – Rrychlořezná ocel

Tvrdost vysokolegovaných nástrojových ocelí je dána dvěma vlivy:

-

zakalením na martenzit

-

přítomností karbidů legujících prvků.

Vysoký obsah legujících prvků způsobuje vysokou prokalitelnost těchto ocelí. Ochlazovací rychlosti mohou být velmi nízké, a proto jsou vzniklé deformace malé. Postup kalení těchto ocelí je ovšem podstatně složitější než u ocelí uhlíkových nebo nízkolegovaných. Zpravidla se ohřev i ochlazování provádí stupňovitě, to jest postupně v několika prostředích o různé teplotě.

Karbidotvorné legující prvky Cr, W, Mo a V se slučují s uhlíkem obsaženým v oceli. Vzniklé karbidy jsou velmi tvrdé. Tvrdost oceli je ale závislá na formě, v jaké jsou v ní karbidy vyloučeny.

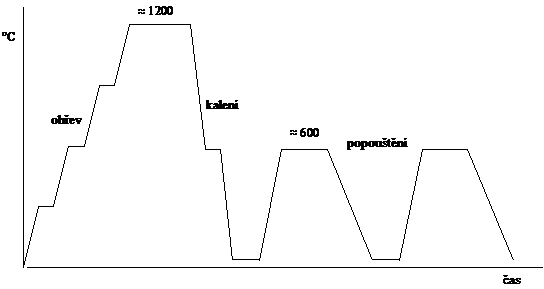

Obr. 4: Průběh tepelného zpracování nástroje

Proces tepelného zpracování je složen z následujících fází:

-

Ohřev materiálu na teplotu asi 1200 °C, při které se karbidy legujících prvků, vyloučené v původním stavu materiálu na hranicích zrn, rozpustí v základní struktuře. Aby nedošlo během ohřevu v důsledku rozdílnosti teplot na povrchu a uvnitř materiálu ke vzniku pnutí, provádí se ohřev stupňovitě.

-

Prodleva na rozpouštěcí teplotě do vytvoření zcela homogenní struktury.

-

Ochlazení, jehož rychlost musí být dostatečná, aby došlo ke vzniku martenzitu a aby bylo potlačeno opětné vyloučení karbidů legujících prvků na hranicích zrn, ale nikoli nadměrná, aby nedošlo k pnutí uvnitř materiálu. Zpravidla se uskutečňuje stupňovitě v různých prostředích.Po ochlazení je struktura homogenní. Skládá se z martenzitu a poměrně velkého množství zbytkového austenitu.

-

Ohřev na teplotu přibližně 600 °C (podle složení oceli) a prodleva na této teplotě s následujícím ochlazením. Tato fáze se nazývá popouštění, přestože její cíl je podstatně odlišný od popouštění běžných ocelí. Během tohoto popouštění dochází u vysokolegovaných ocelí jednak k dodatečnému rozpadu zbytkového austenitu na martenzit, jednak k odměšování karbidů legujících prvků uvnitř a na hranicích zrn struktury, k tzv. precipitaci (česky “vylučování sraženiny”). Takto vzniklé karbidové částice jsou velmi jemné a vyvolávají specifický efekt - dochází k výraznému zvýšení tvrdosti oceli. Zde je právě rozdíl konečného efektu oproti běžným ocelím, u kterých při popouštění tvrdost klesá.

Tento postup popouštění se u vysokolegovaných ocelí může podle jejich složení vícekrát opakovat (dvakrát až pětkrát), přičemž vždy dojde k dalšímu zvýšení tvrdosti.

Vysokolegované nástrojové oceli vzhledem ke svému složení a způsobu dosažení tvrdosti snášejí při obrábění teplotu až přibližně 600 °C. Proto jsou používány pro výkonné řezné nástroje jako jsou: soustružnické a hoblovací nože, frézy, pilové kotouče, vrtáky, závitořezné nástroje, výstružníky, tvarové nože, nástroje na opracování dřeva a další. Jejich použití je velmi široké. Vzhledem k tomu, že relativně dobře snášejí vyšší řezné rychlosti, jsou také nazývány rychlořeznými ocelemi.

Obr. 5: Nástrčná fréza z rychlořezné oceli

Obr. 6: Vrták z rychlořezné oceli s kuželovou stopkou

Z rychlořezných ocelí se v celku vyrábějí jen menší nástroje. Rozměrnější nástroje se skládají z tělesa, vyrobeného z levnější konstrukční oceli a z břitové části, zhotovené z oceli rychlořezné. Rychlořeznou ocel je možno na těleso nástroje nanést navařením speciální elektrodou nebo se z ní vyrábějí břitové destičky. Ty se k tělesu připojí přivařením, připájením nebo přilepením, větší destičky se uchycují mechanicky, například pomocí šroubů.

Rychlořezné oceli vyrobené práškovou metalurgií

Vyrábí se oceli s velmi homogenní strukturou s nestandardními chemickými variantami.

Výhody:

-

homogenní struktura (celistvá, bez vad)

-

dobré technické vlastnosti (dají se tvářet, brousit, leštit)

-

tvarová a rozměrová stálost při slinování

-

zlepšená houževnatost

-

materiálová a ekonomická náročnost.

Povlakované rychlořezné oceli

Snahou je zlepšit vlastnosti základního materiálu, kvalitu tepelného zpracování a ostření metodou úprav povrchových vrstev funkčních částí nástroje. Jejich cílem je zvýšit životnost nástroje, ale i jeho výkonnost. Pro rychlořezné oceli se používá metoda povlakování PVD, která je založena na rozprašování nebo odpařování pevného terče (Ti, Cr, Al), na bombardování nástroje směsí neutrálních atomů a iontů a na kondenzaci chemické sloučeniny např. nitridu, karbidu nebo oxidu zvoleného kovu na nástroje ve vakuové komoře. Nejvíce se používá povlak TiN. Můžeme povlakovat ostré hrany. Povlakování rychlořezných ocelí má velký ekonomický význam.

Stellity

Stellity jsou řezné slitiny, jejichž tvrdost a řezivost je dána přítomností velkého množství karbidů chromu a wolframu. Byly vynalezeny v roce 1907, ale dříve, než mohlo dojít k jejich významnějšímu rozšíření, byly vynalezeny snadněji zpracovatelné slinuté karbidy.

Stellity obsahují 2 až 4 % C, 20 až 40 % Cr, 10 až 30 % W, 30 až 55 % Co, dále menší množství niklu, molybdenu a dalších prvků. Železo je ve stellitech jako nečistota, přimísená při výrobě surovin, a nemá ho být více než 10 %.

Stellity jsou křehké, běžnými nástroji neobrobitelné a nekujné. Proto se nástroje ze stellitů odlévají, a to buď vcelku, nebo jako břitové destičky. Po odlití se pouze přebrousí. Tepelné zpracování se u nich neprovádí.

Spékané tvrdokovy (vyrobené práškovou metalurgií)

Převážnou část tvoří slinuté karbidy.

Slinuté karbidy

Poprvé se objevily roku 1926. Vyrábějí se metodou práškové metalurgie. Jejich strukturu tvoří karbidy wolframu (WC), titanu (TiC), Ta, Cr a dalších kovů. Jako pojivo karbidů se při spékání (slinování) používá kobalt.

Tvrdost slinutých karbidů je stejně jako tvrdost stellitů dána samotnou povahou materiálu. Proto se ani u slinutých karbidů neprovádí tepelné zpracování ke zvýšení tvrdosti. Slinuté karbidy snášejí zahřátí břitu až na asi 900 °C.

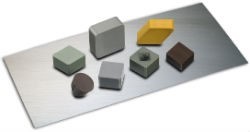

Obr. 7: Slinuté karbidy – výměnné břitové destičky

Rozdělení řezných materiálů dle ISO

Podle normy ISO 513: 2002 jsou obráběcí materiály rozděleny do šesti hlavních aplikačních skupin a každá se dále dělí na aplikační skupiny. Hlavní aplikační skupiny se dělí podle materiálů, který se jimi obrábí. Identifikační znaky jsou písmena a barva. Každá aplikační skupina je určena písmenem hlavní skupiny a klasifikačním číslem. Výrobci řezných materiálů bylo uspořádáno pořadí v aplikačních skupinách podle relativního opotřebení a pevnosti. Čím je číslo nižší, tím je možné obrábět vyšší řeznou rychlostí a má vyšší otěruvzdornost. Naopak čím je číslo vyšší, tím rostou rychlosti posuvu a pevnost řezných materiálů. [1]

Rozdělení skupin dle ISO 513:

-

P (označení - modrá barva) WC + TiC + Co.

-

M (označení – žlutá barva) WC + TiC + TaC. NbC + Co.

-

K (označení – červená barva) WC + Co.

-

N (označení – zelená barva) používají se k obrábění neželezných kovů a jejich slitin (hliník) a také nekovových materiálů.

-

S (označení – hnědá barva) používají se pro obrábění tepelně odolných slitin na bázi železa, niklu a kobaltu, titanu a jeho slitin.

-

H (označení – šedá barva) používají se pro obrábění kalených a vysoce tvrdých ocelí, tvrzených a kalených litin. Mají vysokou tepelnou odolnost. [1]

Podle složení jsou rozlišovány tři základní skupiny slinutých karbidů:

-

Wolframové, složené z karbidů wolframu a z kobaltu; podle původního německého značení se označují G (Guß = litina) nebo H (Hartguß = tvrdá, tvrzená litina), podle mezinárodního označení ISO se označují K; protože nesnášejí náhlé změny teploty, ke kterým dochází při obrábění materiálů tvořících dlouhou plynulou třísku, jsou určeny pro materiály s třískou drobivou (zejména litina a tvrdší druhy ocelí).

-

Wolframtitanové, složené z karbidů wolframu, karbidu titanu a z kobaltu; původní označení mají F (Feinbearbeitung = jemné obrábění) nebo S (Stahl = ocel), podle ISO se označují P; jsou určeny pro materiály s dlouhou plynulou třískou, jaká vzniká při obrábění houževnatých ocelí nebo při jemném obrábění.

-

Univerzální, složené z karbidů wolframu, titanu a chromu (Cr3C2); původně byly označovány U, podle ISO jsou označovány M. Používají se pro obrábění materiálů, kde se tvoří střední a delší tříska, jako jsou lité oceli, nerezavějící austenitické a austeniticko-feritické oceli a tvárné litiny. Využívají se pro těžké hrubovací práce a pro přerušované řezy.

Povlakované slinuté karbidy

Jsou vyráběny tak, že na podklad z běžného slinutého karbidu se nanáší tenká vrstva materiálu s vysokou tvrdostí a vynikající odolností proti opotřebení. Tyto výhodné vlastnosti vyplývají zejména z toho, že povlakový materiál neobsahuje žádné pojivo, má jemnější zrnitost, málo strukturních vad a tvoří bariéru proti difúznímu mechanizmu opotřebení nástroje. Povlakování se dělí do dvou skupin, a to na metodu PVD a metodu CVD.

PVD (Physical Vapour Deposition) – fyzikální nanášení povlaku. Povlak je vytvářen napařováním, naprašováním nebo iontovým plátováním. Provádí se při nižších teplotách (nedojde k tepelnému ovlivnění nástroje) ve vakuu. Proces trvá několik hodin. U slinutých karbidů se používá méně často.

Nevýhodou je složitý vakuový systém a požadavek na pohyb povlakovaného předmětu, není zaručeno rovnoměrné nanášení povlaku.

CVD (Chemical Vapour Deposition) – chemické nanášení povlaku. Chemický proces povlakování je založen na reakci plynných chemických sloučenin v bezprostřední blízkosti povrchu podkladového slinutého karbidu a následném uložení produktů reakce na tomto povrchu. Jako nosný plyn je využíván Ar, H2. Metody povlakování mohou být realizovány: tepelně indukovaná, plazmaticky aktivovaná, fotonově indukovaná (např. laserem). Provádí se při vyšších teplotách (vysoká teplota může mít nepříznivý vliv na vlastnosti povlakovaného předmětu) ve vakuu. Tato metoda je nejvíce využívána u slinutých karbidů. Proces podle složení povlaku může trvat až 24 hodin.

Ze slinutých karbidů se nejčastěji vyrábějí břitové destičky, které se k tělesu z konstrukční oceli připojují pájením, lepením nebo mechanicky. V poslední době se též rozšiřuje výroba monolitních (celistvých) nástrojů ze slinutých karbidů, jedná se převážně o vrtáky a menší frézy.

Cermet

Název vznikl složením slov CERamics (keramika) a METal (kov). Jde tedy o materiál, jehož mechanické vlastnosti vykazují kombinaci tvrdosti keramiky a houževnatosti kovu.

Cermet se používá pro dokončovací obrábění, protože tento materiál dosahuje velmi nízké drsnosti povrchu. Jemná zrna cermetu vykazují obecně vyšší tvrdost, lomovou houževnatost a pevnost v ohybu, což se výrazně projeví na zvýšení řezivosti i trvanlivosti břitových destiček, které jsou z nich vyrobeny. Cermety mohou být povlakovány. Povlak prodlužuje trvanlivost břitu, můžeme zvýšit řeznou rychlost. Povlakování se provádí technologií CVD a PVD.

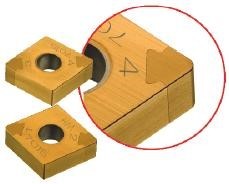

Obr. 8: Cermet – řezné destičky

Keramické materiály (nekovové lisované prášky)

Keramiku můžeme definovat jako krystalický materiál, jehož hlavní složkou jsou anorganické sloučeniny nekovového charakteru. Mezi tradiční keramiku patří porcelán, cihly, cement atd. Představitelem technické keramiky jsou řezné a brousicí materiály.

Vlastnosti řezné keramiky:

-

vysoká tvrdost

-

odolnost proti mechanickému namáhání

-

odolnost proti působení vysokých teplot

-

odolnost proti opotřebení

-

vysoká trvanlivost a řezivost

-

odolnost proti korozi a chemickým vlivům

-

nízká měrná hmotnost

-

dostupnost základních surovin

-

ekologická nezávadnost

-

příznivá cena.

Řeznou keramiku můžeme rozdělit:

-

na bázi oxidu hlinitého Al2O3 (používá se pro nepřerušovaný řez),

-

čistá (oxidická) 99,5 % Al2O3 - slonovitě bílá barva (používá se pro soustružení šedé litiny a konstrukčních ocelí nepřerušovaným řezem vysokými rychlostmi),

-

směsná Al2O3 + ZrO2 , Al2O3 + ZrO2 + CoO - křídově bílá barva (používá se pro hrubé i jemné soustružení litiny, cementačních i zušlechtěných ocelí částečně přerušovaným řezem),

-

vyztužená Al2O3 + TiC , Al2O3 + ZrO2 + TiC ..., – sytě černá barva (používá se při jemném soustružení, frézování, obrábí kalené oceli a tvrzené litiny),

-

na bázi nitridu křemíku (Si3N4) - Si3N4 + Y2O3 , Si3N4 + TiC , sialony - červenohnědá barva (používá se pro hrubé obrábění nelegované litiny, snáší přerušované řezy, je odolná teplotním šokům, můžeme používat chladicí kapaliny). [1]

Keramické řezné materiály mají vysokou tvrdost (i za vysokých teplot), odolnost proti otěru, jsou chemicky stálé. Snášejí teploty 1200 °C i vyšší. Můžeme je používat při vysokých řezných rychlostech 1000 m.min-1 i vyšších. Nevýhodou je jejich křehkost. Výhodou je relativně nízká cena. Řezná keramika se vyrábí a zpracovává metodou práškové metalurgie z připravené směsi prášků, které se lisují za studena a pak se slinují do tvaru řezných destiček. Po slinování se brousí a některé druhy povlakují.

Tepelné zpracování za účelem zvýšení tvrdosti se neprovádí.

Obr. 9: Řezná keramika – destičky

Syntetické velmi tvrdé materiály

Jsou to technické materiály, které svými vlastnostmi (především tvrdostí a otěruvzdorností) převyšují dosud známé běžné řezné materiály. Řadíme zde polykrystalické materiály na bázi kubického nitridu boru (KBN) a na bázi diamantu (PKD). Pro vysokou cenu se PKD a někdy ochotnou reakci s obráběným materiálem zatím příliš nerozšířily. Používají se převážně pro velkosériovou výrobu a speciální metody obrábění. [1]

Kubický nitrid boru

Je to polykrystalický (uměle vytvořený) technický materiál, který svými vlastnostmi (tvrdostí a otěruvzdorností) převyšuje dosud známé běžné řezné materiály. Používá se pro velkosériovou výrobu a speciální metody obrábění. Tento řezný materiál je odolný teplotám obrábění do 1500 °C. Pro své vlastnosti, vysokou životnost a schopnost dosahovat vysoké jakosti povrchu je vhodný pro nástroje nahrazující broušení třískovým obráběním.

Obr. 10: Břitová destička s ostřím z polykrystalického kubického nitridu boru

Diamant

Diamant je vysoce tvrdý materiál, který je vhodný pro výrobu řezných nástrojů pracujících při speciálních požadavcích obrábění.

Diamanty mohou být:

-

přírodní

-

syntetické.

Přírodní diamanty se převážně používají pro výrobu klenotů a šperků, pro řezné nástroje se téměř nepoužívají (kromě opracování velkých zrcadel pro kosmické technologie…). Nevýhodou je jejich vysoká cena.

Ve strojírenské praxi se nejčastěji setkáme se synteticky vyrobenými diamanty, protože jsou ekonomicky i technologicky výhodnější. Diamanty jsou křehké, nesnášejí nerovnoměrný záběr (přerušovaný řez) při obrábění. Břit řezného nástroje tvoří diamantové zrno uchycené v tělese nástroje, které je vyrobeno zpravidla z konstrukční oceli. Diamant nesmí při obrábění přesáhnout teplotu 600°C, při které dochází k (afinitě to je ochotné reakci s obráběným materiálem, jehož výsledkem je rozpad a ztráta řezivosti nástroje), jeho rozpadu, a tím ztrátě řezivosti nástroje. Nástroje osazené diamantem se používají pro obrábění neželezných kovů a jejich slitin (hliník, měď, mosaz, bronz, titan a jejich slitiny). Jedná se o materiály, které nemají afinitu k uhlíku. Posuv a hloubka řezu se nesmí při obrábění měnit. Diamanty se též používají k obrábění keramických a plastických hmot s abrazivními plnidly, grafitové hmoty, gumy a jiných kompozitních materiálů. Diamantové nástroje mají velkou trvanlivost.

Obr. 11: Diamantové nástroje

Brusivo

Brusivo je zvláštní skupinou nástrojových materiálů. Jsou to tvrdé, houževnaté a ostrohranné krystalické látky, kterými lze brousit jiné měkčí materiály.

Brousicí zrna spojujeme pojivy v tuhá tělesa vhodného tvaru, která tvoří brousicí nástroj.

Podle tvaru se brousicí nástroje dělí na:

-

brousicí pilníky

-

obtahovací kameny

-

brousicí kotouče

-

řezací a lešticí kotouče

-

honovací a superfinišovací kameny

-

brousicí segmenty. [2]

Základní údaje brusných nástrojů:

-

druh brusiva

-

druh pojiva

-

zrnitost brusiva

-

tvrdost – soudržnost brousicího nástroje

-

sloh – struktura

-

geometrický tvar a rozměry.

Druh brusiva

Podle původu jsou brusiva:

-

přírodní

-

umělá.

Podle tvaru mohou být brusiva rozdělena na:

-

volná zrna (brousicí, lešticí a lapovací prášky)

-

zrna přilepená k podkladu (brousicí papíry a lešticí plátna)

-

zrna rozptýlená v mazadlech (brousicí pasty)

-

brousicí nástroje a pomůcky, kde jsou zrna brusiva spojena – stmelena různými pojivy. [2]

Přírodní brusiva

Jsou to minerály nebo horniny vhodné pro broušení nebo leštění. Patří sem: břidlice, pazourek, křemen, granát, smirek, přírodní korund, diamant a další. Přírodní brusivo se používá jen tehdy, nelze-li umělým brusivem dosáhnout stejných výsledků, nebo je-li levnější než umělé.

Umělá brusiva

- Umělý korund – elektrokorund – Elektrit

Vyrábí se přetavováním oxidu hlinitého Al2O3 v elektrické obloukové peci. Surovinou je oxid hlinitý, který se získává z bauxitu. Je to nejpoužívanější brusivo k broušení ocelí, ocelí na odlitky, temperované litiny a tvrdých bronzů. Brousicí zrno má velký počet řezných hran, které se rychle otupují, tříští a lámou.

Druhy a označení umělého korundu:

Bílý - A 99 (bílý je jen surový, výrobky z něj jsou barevné)

Růžový – A 98

Hnědý – A 96

Černý – A 85.

- Karbid křemíku (SiC) - karborundum

Karborundum je tvrdší, houževnatější a odolnější než korund. Je to krystalická látka, která krystalizuje v destičkových a jehličkových krystalech. Surovinou je karbid křemíku, jenž se získává z křemičitého písku a petrolejového koksu. Toto brusivo se používá k broušení litiny a velmi tvrdých a křehkých materiálů, jako jsou slinuté karbidy, ale i hliník, měď, měkký bronz.

Druhy a označení karbidu křemíku:

Zelený – C 49 (49% obsahu uhlíku) je nejtvrdší a nejjakostnější

Šedý – C 48

Černý – C 47.

- Karbid boru (B4C)

Sloučením boru a uhlíku v elektrické peci se tvoří malé lesklé krystalky vysoké tvrdosti. Je tvrdší než karbid křemíku. Používá se pro broušení průvlaků, drahokamů, do lapovacích past na slinuté karbidy.

- Kubický nitrid boru (BN) – borazon

Má vyšší tvrdost než ostatní běžné druhy brusiv, ale nedosahuje tvrdosti diamantu. Je stálý do teploty 1400°C. Vůči broušené oceli je chemicky netečný. Je to velmi houževnatý materiál, krystaly mají příznivý geometrický tvar pro broušení. Používá se pro broušení těžkoobrobitelných ocelí.

- Syntetický diamant

Od přírodního diamantu se nijak neliší ani tvrdostí, strukturou mřížky, tepelnou odolností, v mnoha směrech ho dokonce předčí. Používá se k broušení neželezných kovů a jejich slitin, ale i velmi tvrdých materiálů. Nesmíme překročit jeho maximální pracovní teplotu, jinak se rozpadne a shoří.

Druh pojiva

Pojivo je prostředkem k zajištění žádoucího tvaru brousicího nástroje. Jeho úkolem je navzájem spojovat brousicí zrna a umožnit, aby se při broušení uvolňovala opotřebená a otupená zrna a do řezného procesu přicházela zrna s ostrými břity. Pojivo samo nemá brousicí účinek.

Podle původu rozdělujeme pojiva na:

-

anorganická

-

organická.

Anorganická pojiva jsou:

- Keramická - označení V

Používají se u většiny brousicích nástrojů. Nevýhodou je jejich křehkost. Jsou netečná vůči vodě, oleji a chemickým vlivům.

- Silikátová – S

Používají se pro velké brousicí nástroje. Často se používají pro nástroje, kde je potřeba chladný řez (při ostření nožů). Dobře odolávají vodě.

- Magnezitová – O

Používají se pro výrobu velkých kotoučů o průměru až 2 metry. Kotouče se při broušení nepálí, mají chladný řez. Používají se k broušení jen za sucha. Nesnášejí vlhko, ani přílišné změny teplot. Využívají se k broušení hliníku, zinku a k ostření nástrojů, např. nožů.

- Kovová

Používají se zejména pro výrobu diamantových brusných nástrojů. Jako kovová pojiva se používají mosaz, měkká ocel.

Organická pojiva jsou:

- Šelak – E

Vyrábějí se z něho velmi tenké kotouče vhodné k ostření pil a kalených nástrojů. Nesnáší vysoké teploty. Při zahřátí se stává lepkavým a třísky ulpívají na kotouči a ucpávají póry.

- Pryž – R

Pojivo je vhodné pro kotouče, kde dochází k velkému mechanickému namáhání při velkých obvodových rychlostech. Zhotovují se z nich velmi tenké kotouče k rozřezávání, broušení i leštění.

- Umělá pryskyřice – B

Vyznačuje se velkou pevností, je výborné pojivo pro řezací kotouče, pro hrubé broušení a čištění a na lapovací kotouče. Pokud použijeme zpevňující textilní vlákna, pak získáme tzv. kotouče FLEX, která se vyznačují velkou výkonností, bezpečností a univerzálností. Hodí se k odřezávání vtoků a nálitků, k broušení svarů, odlitků a ploch po řezání plamenem.

- Klih - G

Zrnitost brusiva

Brusivo vyjmuté z elektrické pece má podobu velkých krystalů, které se drtí v silných drtičích a válcích na zrna. Zrna se pak čistí, upravují. Brusivo se potom třídí podle velikosti zrn.

Zrnitost brusiva se označuje číslem, které odpovídá desetině měrného rozměru zrna v mikrometrech.

Zrnitost brusiva se volí podle předepsané drsnosti povrchu broušené součásti.

Tabulka 2. Značení zrnitosti

| Označení dle ČSN 224012 |

| 315 |

| 200 |

| 125 |

| 100 |

| 80 |

| 63 |

| 32 |

| 10 |

| 6 |

| 3 |

| M32 |

| M15 |

Tvrdost brousicího kotouče

Tvrdost – soudržnost kotouče se volí podle druhu broušeného materiálu a způsobu broušení. Tvrdost brousicího nástroje je dána odporem, který klade pojivo proti vylomení jednotlivých brusných zrn z nástroje. Tvrdost je závislá na druhu a množství pojiva a na teplotě vypalování.

Stupně tvrdosti se označují písmeny velké abecedy.

Brousicí kotouč volíme tím měkčí, čím je tvrdší broušený předmět a čím je větší styčná plocha brousicího kotouče s broušeným předmětem.

Brousicí schopnost kotouče se musí obnovovat vhodným způsobem – orovnáváním. Orovnáním odstraníme otupená zrna, která se nahradí ostrými zrny.

Tabulka 3. Značení tvrdosti brousicích nástrojů

| Stupeň tvrdosti a jeho označení | |

| velmi měkké | G, H |

| měkké | I, J, K |

| střední | L, M, N, O |

| tvrdé | P, Q, R, S |

| velmi tvrdé | T, U |

| zvláště tvrdé | V, Z |

Sloh brousicího kotouče

Slohem – strukturou brousicích nástrojů se rozumí poměr objemu pórů k celkovému objemu brousicího tělesa.

Sloh brousicích nástrojů se označuje čísly, která vyjadřují obsah pórů v procentech.

Pro broušení hladkých předmětů z tvrdého a křehkého materiálu při malé styčné ploše broušení se doporučuje sloh hutný.

Pro broušení houževnatých materiálů při velké styčné ploše se doporučuje sloh pórovitý.

Pro broušení obrobků, které se nesmí zahřívat, je třeba volit nástroje zvlášť pórovité.

Póry vytvářejí zubové mezery mezi zrny, a tedy prostory pro třísky i řeznou kapalinu.

Slohu se dosahuje uměle přísadou pórotvorných komponentů a má velký vliv na výkonnost brousicího nástroje.

Tabulka 4. Značení slohu brousicích nástrojů

| Označení slohu brousicích nástrojů | |

| velmi hutný | 1, 2 |

| hutný | 3, 4 |

| polohutný | 5, 6 |

| pórovitý | 7, 8 |

| velmi pórovitý | 9, 10 |

| zvlášť pórovitý | 11, 12, 13 |

Tvar brousicích kotoučů

Pro různé práce se používají různé tvary brousicích kotoučů.

Tvary a rozměry kotoučů jsou normalizovány.

Tabulka 5. – Názvy některých brousicích a řezacích kotoučů dle ČSN 22 4500

| Název brousicího kotouče: |

| Plochý je nejvíce používaný brousicí kotouč. Brousí svým obvodem. ČSN 22 4510 |

| K ostření vrtáků ČSN 22 4521 |

| Prstencové ČSN 22 4530 |

| Zaoblené ČSN 22 4542 |

| Hrncové brousí čelem kotouče. ČSN 22 4550 |

| Miskové ČSN 22 4552 |

| Talířové ČSN 22 4580 |

| Podávací kotouče pro bezhroté brusky ČSN 22 4524 |

| Řezací a drážkovací kotouče ČSN 22 4513 |

| Řezací kotouče na kameny ČSN 22 4590 |

Značení a rozměry brousicích kotoučů

- Označení brousicích kotoučů

A 99 63 M 7 V – ČSN 22 4510

A 99 – elektrokorund bílý

63 – zrnitost střední

M – tvrdost střední

7 – sloh pórovitý

V – pojivo keramické

ČSN 22 4510 – plochý brousicí kotouč.

- Základní rozměry brousicích kotoučů

400 x 50 x 76

400 – vnější průměr brousicího kotouče [mm]

50 – šířka brousicího kotouče [mm]

76 – průměr upínací díry [mm].

Obr. 12: Plochý brusný kotouč – korund