Charakteristika výrobní metody

Broušení a ostření předmětů je známé již z dávné minulosti. Ruční broušení patří mezi nejstarší způsoby obrábění. Součásti, které jsou vyrobeny na obráběcích strojích většinou nedosahují požadované přesnosti a drsnosti a navíc se ještě velmi často tepelně zpracovávají. Proto se jejich výroba dokončuje broušením, přičemž součást dostane přesné rozměry, požadovaný tvar a drsnost povrchu. Jako nejčastější nástroj se používají pro broušení brusné kotouče. Je to většinou jediný nástroj, kterým lze hospodárně obrábět tvrdé cementované a kalené součásti, slinuté karbidy, sklo, keramiku, umělé hmoty, dřevo a jiné kovové a nekovové tvrdé materiály.

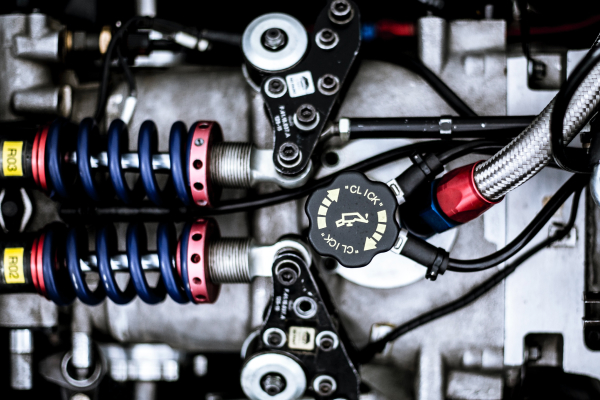

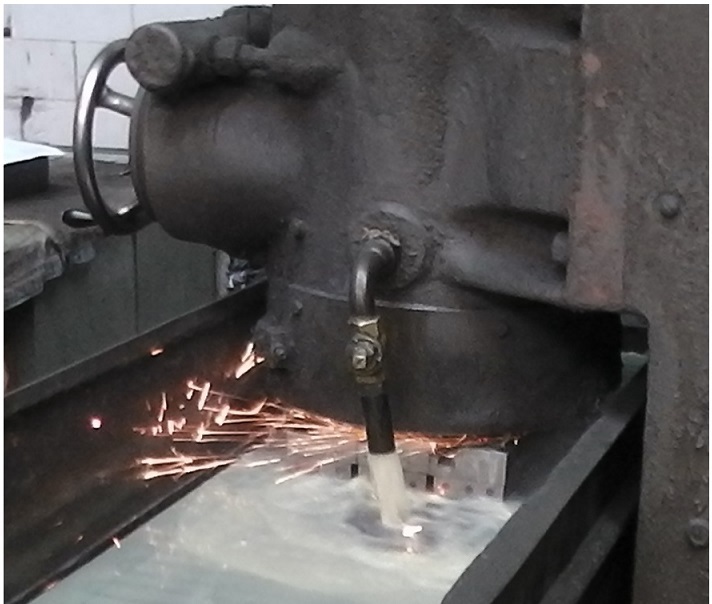

Obr. 1: Odletující třísky při obrábění

Při broušení se z obrobku odebírá materiál tvrdými zrny brusiva, které jsou spojeny nejčastěji do tvaru brusného kotouče. Brousící proces probíhá při řezných rychlostech 30 – 80 m.s-1 (otáčky brousícího vřetene 2 000 – 100 000 min-1). Velké řezné rychlosti jsou nutné z důvodu, aby brousící zrna, která mají negativní úhel čela, byla schopna odebírat třísku. Dosahovaná jakost povrchu a geometrická přesnost jsou proti ostatním třískovým obráběním větší. V principu se broušení shoduje s frézováním, rozdíl je ve velikosti průřezu třísek, která bývá u broušení 0,0001 - 0,002 mm2.

Jako hlavní řeznou rychlost považujeme rychlost brousících kotoučů, protože tato obvodová rychlost je proti rychlosti obrobku nepoměrně vyšší.

Kvalitních výsledků při broušení dosáhneme vhodnou konstrukcí brusek. Důležitým požadavkem je přesné uložení vřetena, klidný chod bez rázů a chvění všech pohyblivých částí stroje. Často je dobrá jakost povrchu dosažena kluzným uložením brousícího vřetena i pracovního stolu brusky. Pro kvalitní broušení je vhodné přivádět do místa styku kotouče s materiálem dostatečné množství chladicí kapaliny pod tlakem až 2,5 MPa.

Broušení probíhá podobně jako u ostatních způsobů strojního obrábění v soustavě: stroj – přípravek – nástroj – obrobek.

Dva základní způsoby broušení:

- broušení rotačních ploch - brousící kotouč se otáčí v jednom a obrobek ve druhém směru

- rovinné broušení - brusný kotouč se otáčí, obrobek upevněný na stole se posouvá přímočarým vratným pohybem

Hlavní přednosti broušení jako dokončovací operace:

-

velká přesnost (1 až 3 μm)

-

správnost geometrických tvarů (kruhovitost i pod 0,2 μm)

-

malá drsnost obrobené plochy (Ra = 0,8 až 0,2 μm)

-

lze obrábět i velmi tvrdý materiál (kalenou ocel, slinuté karbidy, tvrzenou litinu ….)

-

na součásti se dají obrábět velké plochy najednou (při čelním rovinném broušení)

-

může se uplatnit při hrubovacích operacích (objem odebraného materiálu za jednotku času může být vyšší než u frézování)