Tvorba strategie obrábění a výrobní režimy

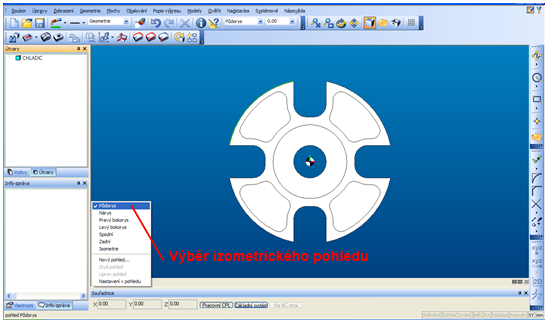

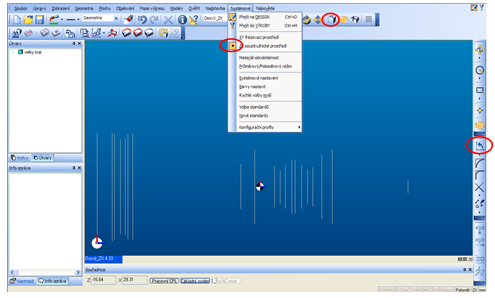

Načtení CAD modelu

Na základním nástrojovém panelu pomocí tlačítka otevřít soubor.

Obr. 1: Načtení CAD modelu

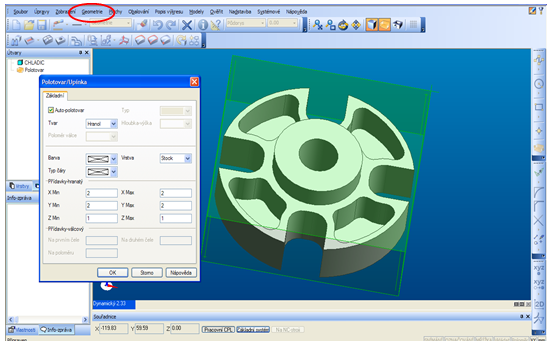

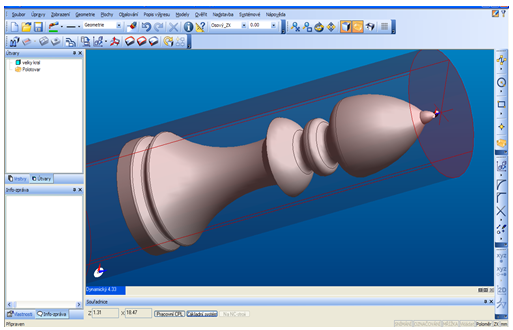

Vytvoření polotovaru

Polotovar představuje tvar materiálu, ze kterého má být vyrobena součást.

Obr. 2: Vytvoření polotovaru

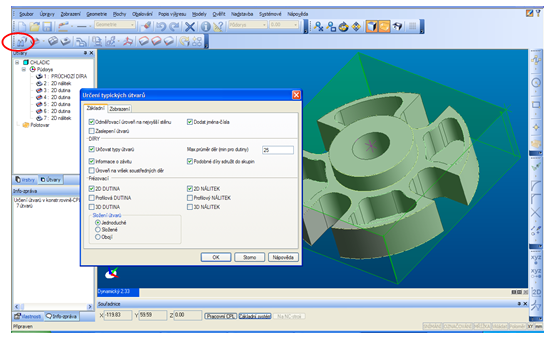

Vyhledání útvarů

Útvary jsou oblasti na modelu, které jsou vhodné pro obrobení.

Obr. 3: Vyhledávání útvarů

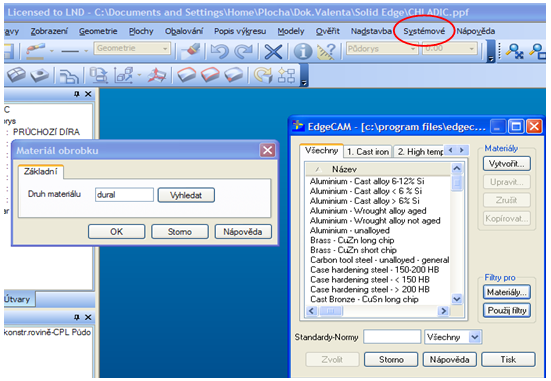

Specifikace materiálu

Pro použití obráběcích operací budou automaticky vypočteny vhodné otáčky a posuv. Tyto výpočty jsou založeny na specifikaci obráběného materiálu.

Obr. 4: Specifikace materiálu

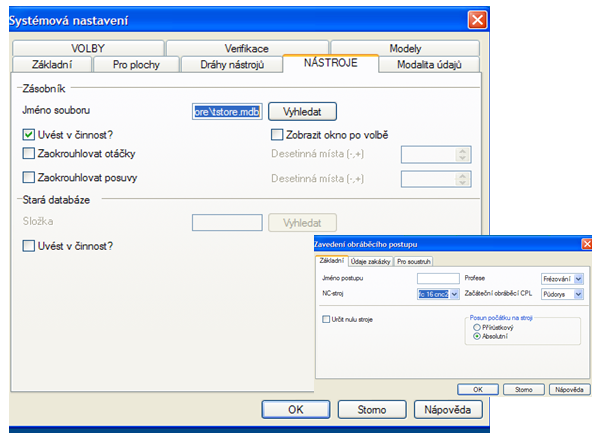

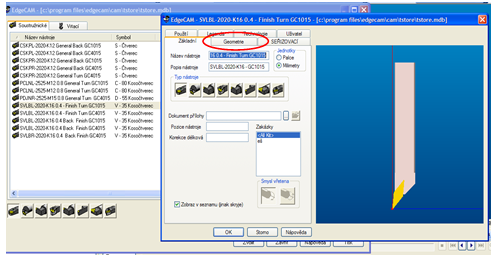

Výběr nástrojové databáze

Můžeme zde zvolit přednastavený nástroj ze zásobníku nástrojů.

Obr. 5: Volba nástroje

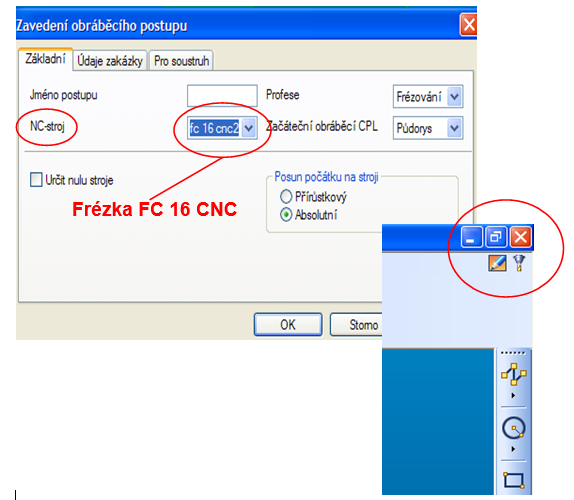

Práce v oblasti procesoru je ukončena. Následující kroky se budou provádět již pro konkrétní stroj, to znamená přechod do výrobního režimu.

Obr. 6: Tvorba výrobního postupu

Výrobní režim frézování

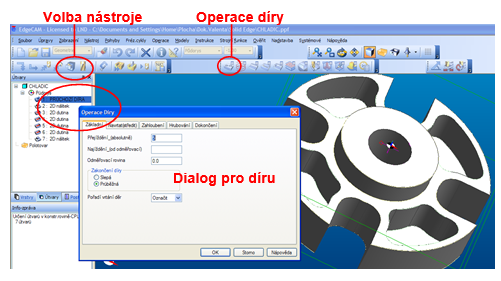

Vrtání otvoru

V nástrojovém panelu vybereme z databáze nástrojů vrták, následně zvolíme Operace díry. Po otevření dialogu jsou všechna nastavení automaticky dosazena z modelu. Volíme pouze rozměr pro přejíždění.

Obr. 7: Operace díry

Hrubování součásti (frézování)

V nástrojovém panelu Operace hrubování, následně označíme tvar, který chceme hrubovat a vyznačíme vymezující hranice. Doplníme dialogová okna doplněná ilustrační grafikou. Je také třeba řídit se popisovým hlášením!

Hrubování součásti

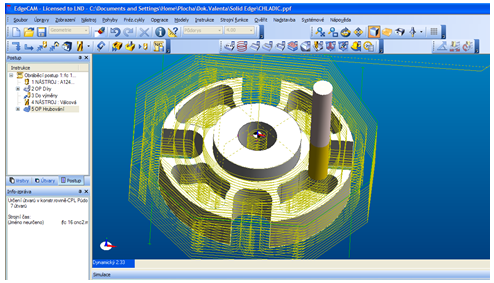

Zbytkové hrubování součásti

Využití zbytkového obrábění se použije tehdy, když nástroj nedofrézuje tvar, nebo se nedostane do dutin, protože má velký průměr. Na obrázku jsou vidět vytvořené dráhy nástroje i s vrtaným otvorem.

Obr. 8: Zbytkové hrubování součásti

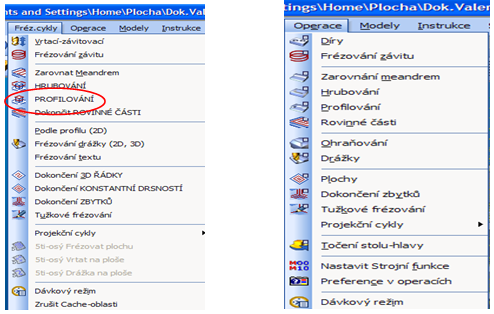

Profilování

Cyklem Profilování obrobíme venkovní stěny a dutiny. Dokončíme tak konečný tvar, rozměry a povrch.

Možnosti výběru operací a cyklů jsou v nabídce Hlavního panelu. V okně Postup jsou pak operace zvýrazněny a je možno je kdykoliv měnit.

Obr. 9: Profilování

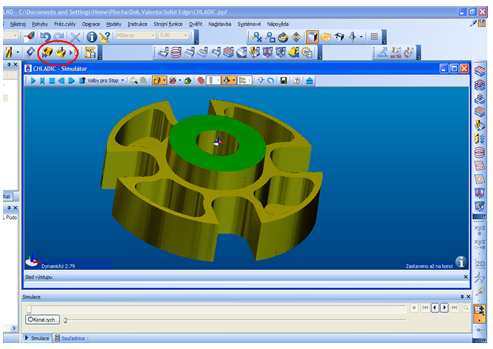

Simulace obrábění

Bylo vytvořeno obrobení součásti a pomocí simulace provedeme virtuální kontrolu obrobení. Můžeme touto cestou zjistit případné kolize nástroje a případně změnit postup. Pozor na hlášení chyb ve spodní části monitoru!

Obr. 10: Simulace obrábění

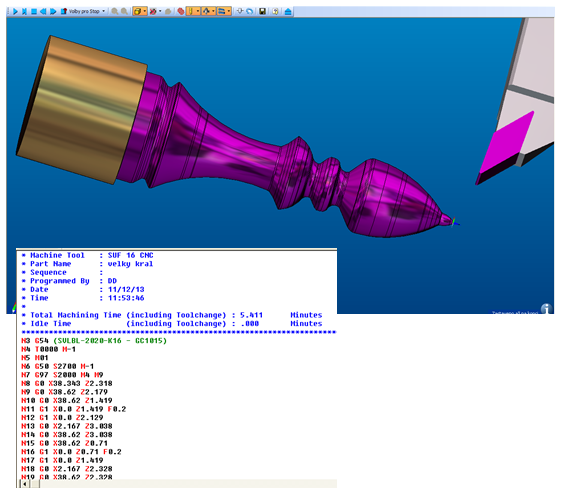

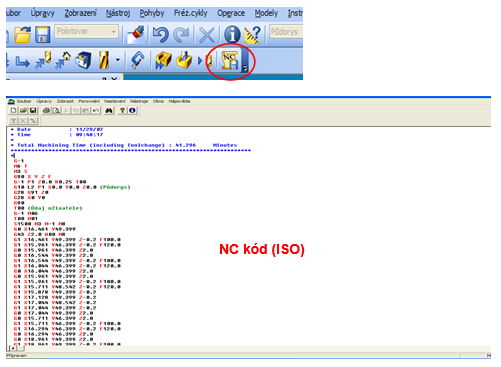

Generování NC kódu

Jsme-li spokojeni s obrobením součásti, můžeme vygenerovat NC kód, který bude srozumitelný stroji, který jsme vybrali při vstupu do výroby.

Obr. 11: Generování NC kódu

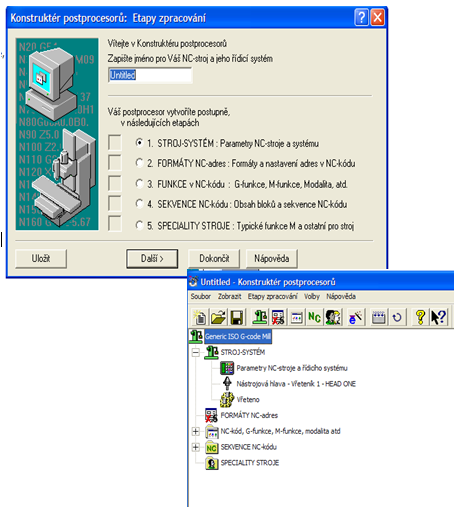

Tvorba postprocesoru

Postprocesor převádí obráběcí instrukce v EdgeCAM do CNC programu, který je vytvořen přesně dle požadavků konkrétního CNC stroje. Při tvorbě postprocesoru se proto zohledňují jednotlivé parametry obráběcího stroje.

V EdgeCAM jsou již vytvořeny jednotlivé ukázkové postprocesory. Typickým příkladem je Fanuc 3xmcp pro frézování a tpc pro soustružení. Vlastní postprocesor si můžeme vytvořit a konfigurovat v aplikaci Konstruktér postprocesorů.

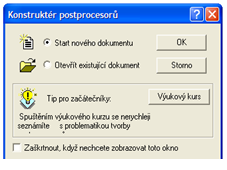

Otevřená šablona

Obr. 12: Konstruktér postprocesorů

V tomto okně jsou možnosti výběru potřebné technologie.

Obr. 13: Volba technologie

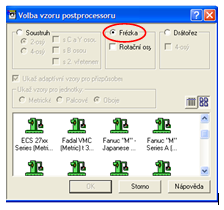

Práce s konstruktérem postprocesorů

Okno, které nás povede tvorbou. Jednoduše postupujeme po jednotlivých krocích. Po ukončení průvodcem můžeme provést ještě změny nastavení. Je zobrazena „stromová“ struktura v jednotlivých větvích, kde jsou zahrnuty různé parametry.

Obr. 14: Práce s konstruktérem postprocesorů

Uložení konfigurace a kompilace

K uloženému postprocesoru se můžeme kdykoliv vrátit a provádět další změny ve stromové struktuře jednotlivých nastavení.

Kompilací se vytvoří soubor pospr., který je okamžitě k dispozici v nabídce. Postprocesor je vytvořen a automaticky pojmenován pro uložení „cgt“ souboru.

Postprocesor použijeme pro specifikaci obráběcího stroje v dialogu při zavedení obráběcího postupu.

Uložení konfigurace a kompilace

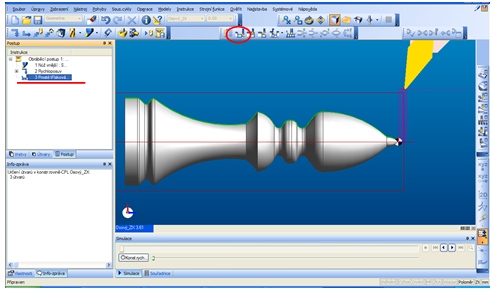

Výrobní režim soustružení

Načtení CAD modelu a posunutí CPL roviny

Postup je stejný jako v předešlém listu pro frézování. Navolíme prostředí pro soustružení. Pro další nastavení volíme raději drátové zobrazení. CPL rovina obrábění je posunuta na začátek součásti a její střed.

Obr. 15: Operace soustružení

Určení polotovaru

Polotovar volíme dle zadaného materiálu. Přídavek prvního čela je dostatečný pro upnutí do sklíčidla.

Obr. 16: Určení polotovaru

Určení útvarů

Pro určení útvarů vyzkoušíme na rozdíl od frézování určení útvarů ručně. Křivka, která kopíruje tvar součásti, nesmí být přerušena a je barevně odlišena (zelená). V této fázi můžeme přejít do výroby.

Určení útvarů

Volba nástroje

Soustružnické nože volíme ze zásobníku nástrojů. Je třeba znát osazení revolverové hlavy stroje. U předvolených nástrojů je možné upravovat jejich geometrii dle potřeb.

Obr. 17: Volba soustružnického nástroje

Zarovnání čela

Zarovnání čela lze provést pomocí operace Prosté třískování.

Obr. 18: Zarovnání čela

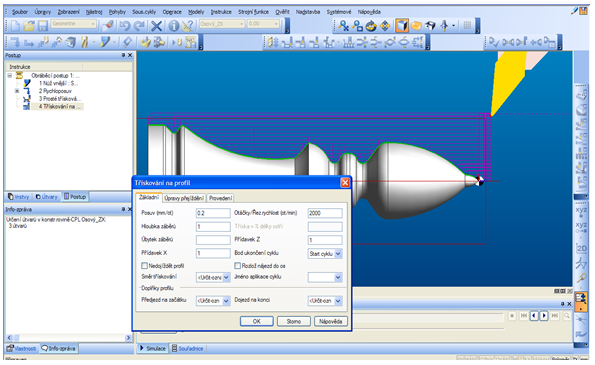

Obrobení tvaru

Pro hrubování s přídavkem 1mm zvolíme operaci Třískování na profil. Na obrazovce jsou znázorněny dráhy nástroje tak, jak jsme je stanovili v nabídkovém okně.

Obr. 19: Hrubování tvaru

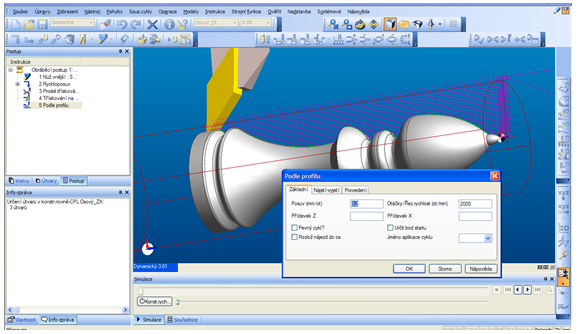

Dokončení tvaru

Konečný tvar dokončíme operací Třískování podle profilu. Po této operaci je tvar i rozměry kompletní. Při generování kódu postupujeme stejně jako u frézování.

Obr. 20: Dokončení tvaru

Simulace

Zobrazení součásti v prostředí simulace a vygenerovaný program.