Volba základen

Polotovary i součásti (tj. obrobky) se musí v procesu opracování na výrobních strojích ustavit a upnout. Poloha obrobku na obráběcím stroji musí být zvolena tak, aby bylo zajištěno dosažení požadované jakosti a přesnosti obrobených ploch i jejich vzájemné polohy. Toho se dosáhne správnou volbou základen.

Základna je plocha, určující polohu součásti při její funkci nebo při ustavení ve výrobním stroji. Základnami mohou být plochy (rovinné, válcové, kuželové, tvarové), mohou to být ale i čáry (osy souměrnosti) nebo body (u koule).

Základny z hlediska použití dělíme na:

- konstrukční základny – jedná se o plochy (přímky, osy, body) určující polohu součásti vzhledem k ostatním součástem při její funkci ve výrobku,

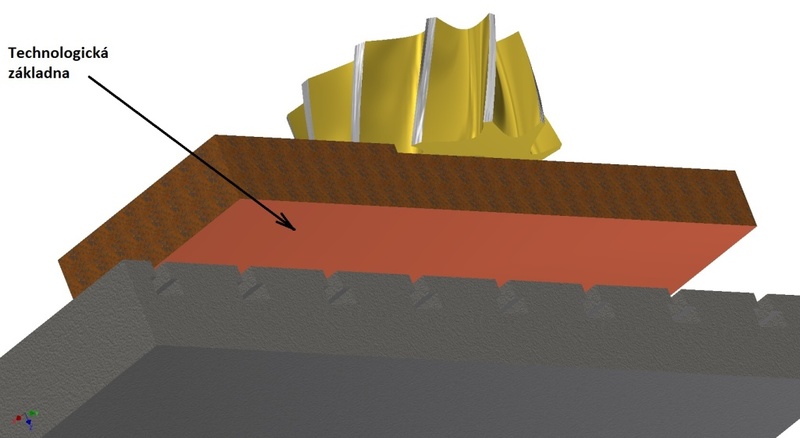

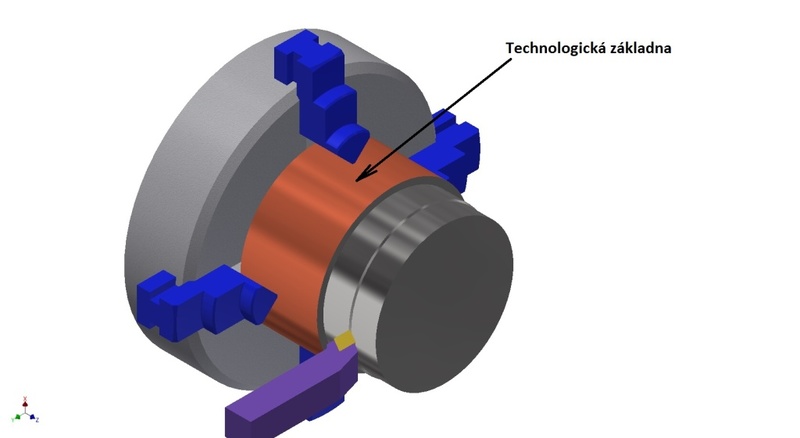

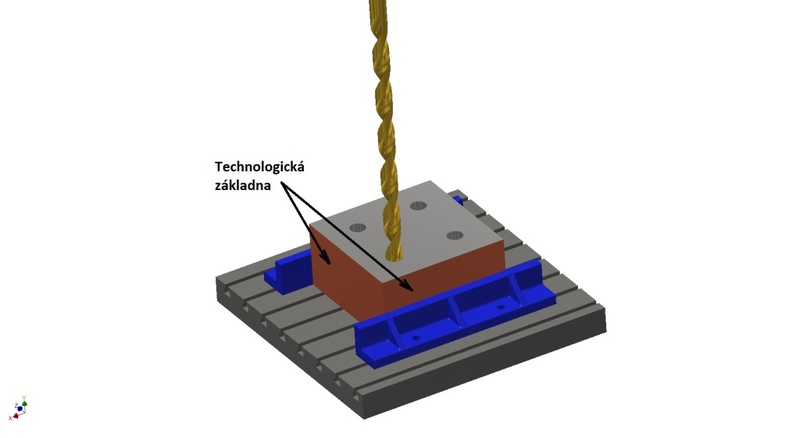

- technologické základny - určují polohu obrobku při jeho ustavení na stroji nebo v přípravku,

- kontrolní základny - slouží pro měření rozměrů, zvláště tolerovaných. (1)

Zásadou by mělo být, aby konstrukční základny byly pokud možno i základnami technologickými i měřicími, a aby vyhovovaly postupu výroby. Proces obrábění by měl proběhnout při jednom upnutí. Pro konstruktéra jsou při kótování podstatné osy součásti, pro technologa a kontrolora jsou zase výhodnější plochy určující polohu součásti.

Technologické základny se dále rozdělují na:

- hrubé (neobrobené) základny - jsou to neobrobené plochy sloužící převážně k ustavení a upnutí výrobku při první operaci,

- čisté (obrobené) základny – jsou to obrobené plochy určující funkční polohu součásti pro další operace,

- hlavní základny – určují funkční polohu součásti nebo vzájemnou polohu a uložení jedné součásti ve druhé,

- pomocné základny – zvláštní nefunkční plochy, které jsou na součásti vytvořeny pro ustavení a upnutí při obrábění. (2)

Při obrábění obrobku má být výchozí základnou pokud možno jedna a táž základna. Tím je potom zaručena přesnost obrobených ploch. Každý přechod na jinou základnu má za následek zvětšování chyby ustavení a upnutí, a tím je ovlivněna i přesnost obráběných ploch.

Ustavení obrobků

Zásady ustavení obrobků – součást se musí při výrobě ustavit na stroj nebo do přípravku v určité poloze k nástroji.

Princip ustavení - zařazení obrobku nebo nástroje do jednoznačné, pro provedení operace, požadované polohy na příslušném výrobním zařízení. Správné ustavení zaručí přesnou výrobu dle tolerancí výkresu. Základem ustavení jsou stupně volnosti. Předmět (těleso) má v prostoru 6 stupňů volnosti, tj. může se posouvat ve směru tří os x, y, z a současně se může kolem těchto os i otáčet. K ustavení tělesa a k vymezení jeho polohy v prostoru je potřeba celkem 6 bodů, tzn., že každý z těchto bodů vymezuje jeden stupeň volnosti. To není vyžadováno u každého ustavení obrobku, záleží, kolik stupňů určuje technologický postup, druh operace a požadovaná přesnost výrobku. Při ustavení obrobku vymezujeme jen tolik stupňů volnosti, kolik jich bezprostředně potřebujeme k zajištění výroby. V reálné skutečné výrobě znamená ustavení na plochy, které nejsou geometricky ideálními plochami, nepřesnou výrobu - nedodržení rozměrů.

Volba ustavovacích ploch - za ustavovací rovinu se volí taková plocha, která je obráběné ploše co nejblíže, je dostatečně rozměrná a dovolí, aby opěrné plochy (body) ustalovacích přípravků, o které se obrobek upíná, byly od sebe vzdáleny co nejvíce a zajistily tak jeho dostatečnou stabilitu.

Ustavující rovina – jedná se o rovinu kontaktu obrobku s opěrnými elementy přípravku.

Konstrukční rovina – podle výkresové dokumentace jsou rozměry vztaženy k určité rovině a v té jsou tolerovány – vztahují se k ní určující rozměry. Je funkčně podmiňující plochou. (2)

Opěrné a ustavovací prvky

Pevné opěrné prvky – jsou určeny k jednoznačnému ustavení obrobku v přípravku a k dosažení požadované polohy vzhledem k nástroji. Očekává se od nich opakovaná přesnost polohy, odolnost proti opotřebení a snadné čištění od třísek. Ke spolehlivému dosednutí obrobku musí být dosedací plochy opěrných prvků co nejmenší, což má za následek jejich velké namáhání, a proto jsou tyto plochy tepelně zušlechtěny nebo cementovány a kaleny. Dělení je na:

- pevné opěrky s válcovou hlavou – jsou ve dvojím provedení (se zaoblenou hlavou - pro ustavení obrobků s neobrobenou základnou a opěrky s rovnou hlavou – pro ustavení obrobku s obrobenou základnou),

- se šestihrannou hlavou – viz předchozí bod,

- opěrné lišty – používají se k opření těžkých a rozměrných obrobků. Ustavovací plocha obrobku musí být čistě obrobena. K tělesu přípravku jsou připevněny pomocí zapuštěných šroubů. Dosedací plocha je opatřena drážkami pro snadné odstranění drobných nečistot při ustavování obrobku.

- pevné boční opěrky – používají se převážně pro ruční upínání,

- stavitelné opěrky – používají se u přípravků určených k ustavení více tvarově shodných obrobků s různými rozměry,

- samostavitelné opěrky – používají se jako pomocné pro zvýšení stability a tuhosti ustavení a hrozí-li deformace obrobku vlivem řezných či upínacích sil,

- prizmatické opěry – jsou svým tvarem určeny k ustavení obrobků s válcovou plochou, úhel rozevření opěrných ploch může být v rozsahu (60-120)°, nejčastěji používané 90°, prizma určuje polohu obrobku výškově a stranově a vymezuje čtyři stupně volnosti,

- kuželové opěry – upínací hroty – mezi dva hroty se zpravidla ustavují dlouhé obrobky za účelem obrábění vnějších rotačních ploch (na soustruzích a hrotových bruskách) i nerotačních ploch (při frézování drážek, ozubení), jsou různého provedení a jsou normalizovány, vkládají se do vřeten nebo pinol stopkou, která má metrický kužel nebo kužel morze. Dělí se na pevné, otočné a hroty s čelním unášečem.

- válcové opěry – jsou určeny k ustavení obrobků za jednu nebo dvě vnitřní válcové plochy, mohou to být rotační i nerotační obrobky. Rotační s průchozí dírou se ustavují na trny, kterými se obrobek obvykle i upíná (při soustružení nebo broušení). K ustředění přípravků jsou určené středící vložky, které se dělí na válcové, středící čepy a zploštělé středící čepy – jsou určeny k ustavení za jednu nebo dvě přesné díry. (2)

Upínání obrobků

Po vhodném ustavení obrobku je nutné jeho polohu a stálý styk s podpěrami zajistit vhodným upínacím zařízením. Upínací zařízení musí působit na obrobek takovými silami (velikostí a směrem), které zabrání nežádoucímu pohybu obrobku. Při volbě upínacího prvku je nutné brát v úvahu, že řezné síly v průběhu obrábění mění svoji velikost, působiště a často i směr. K vyvození upínacích sil slouží upínací prvky přípravků. Vzhledem k různorodosti tvarů, rozměrům a tuhosti obrobků a také počtu vyráběných kusů, se k upínání obrobků v přípravcích používá celá řada upínacích zařízení. Ty se navzájem liší složitostí konstrukce, velikostí upínacích sil, užitečným zdvihem, způsobem ovládání a délkou času upínání.

Podle způsobu vyvinutí upínací síly dělíme upínací prvky na:

- mechanické – šrouby a matice, upínky, výstředníky, vačky, pákové a kloubové mechanismy, klínové mechanismy, kuželové a válcové upínací trny, rozpínací trny a kleštiny, upínání pomocí pryžových rozpínacích kroužků,

- pneumatické – membránové upínače, vzduchové válce,

- hydraulické – hydraulické válce a upínky,

- pneumaticko-hydraulické – multiplikátory,

- elektromagnetické – permanentní magnety, elektromagnetické upínače. (2)