Hloubení dutin zápustek a forem

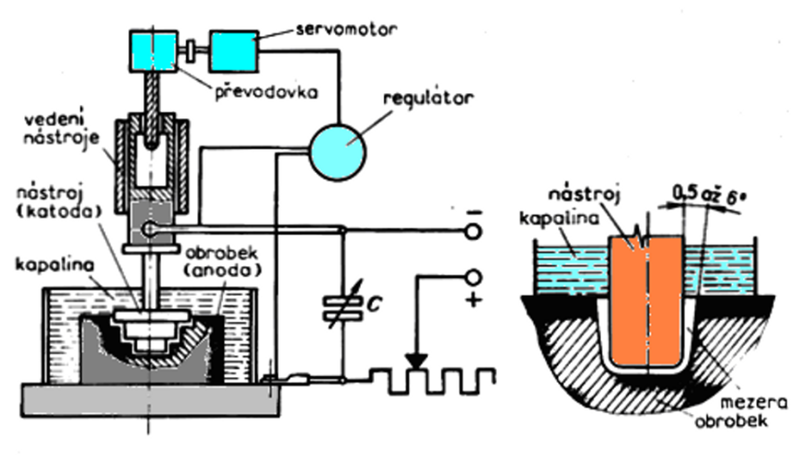

Jedná se o základní metodu elektroerozivního obrábění. Vytváří se tak zejména vnitřní plocha složitých tvarů, zápustek, střižných nástrojů apod. Jednu elektrodu tvoří nástroj, který je negativnem obráběné plochy, druhou tvoří obrobek. Materiál nástroje – měď, mosaz, grafit.

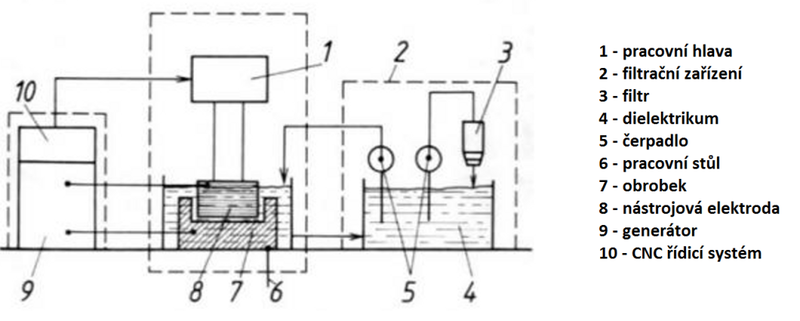

Obr. 1: Schéma principu hloubení

Obr. 1: Schéma principu hloubení

Výhody:

- možnost obrábění vodivých materiálů bez ohledu na jejich mechanické vlastnosti,

- na obrobek nepůsobí žádné mechanické zatížení,

- jednoduchá výroba nástrojových elektrod,

- na hranách obrobků nezůstávají otřepy,

- automatizace výrobního procesu.

Nevýhody:

- nutnost ponoření obrobku do kapaliny (dielektrika) v průběhu obrábění,

- materiál je vystaven teplotnímu namáhání, čímž mohou vzniknout trhliny.

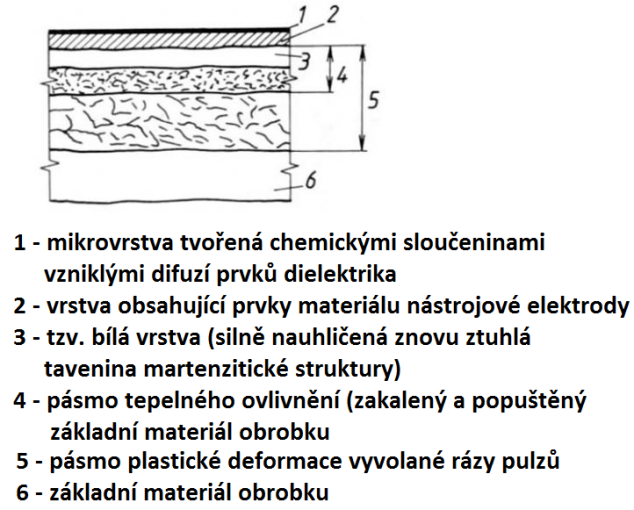

Obr. 2: Složení povrchu opracované plochy

Obr. 2: Složení povrchu opracované plochy

Stroje pro elektroerozivní hloubení

Moderní stroje mají všechny činnosti řízeny CNC řídicím systémem. Konkrétně se jedná o řízení směru a rychlosti pohybů, polohy pracovního stolu, pracovních parametrů generátoru, přívodu dielektrika, automatické výměny elektrod v zásobníku, rychlosti přísuvu elektrody a kontrolu probíhající elektroeroze. Řídicí systémy umožňují snadné naprogramování stroje. Postup úběru materiálu lze simulovat na obrazovce. Elektroerozivní stroje pro hloubení dutin se vyrábějí také v provedení, které umožňuje bezobslužný provoz až po dobu 48 hodin. Jednotlivé technologické aplikace vyžadují různé formy elektrických výbojů, které jsou na nástrojovou elektrodu a na obrobek přiváděny z generátoru ve formě pulzů o určité frekvenci. Každý pulz je charakterizován napětím, proudem a tvarem.

Obr. 3: Schéma stroje pro elektroerozivní hloubení

Obr. 3: Schéma stroje pro elektroerozivní hloubení

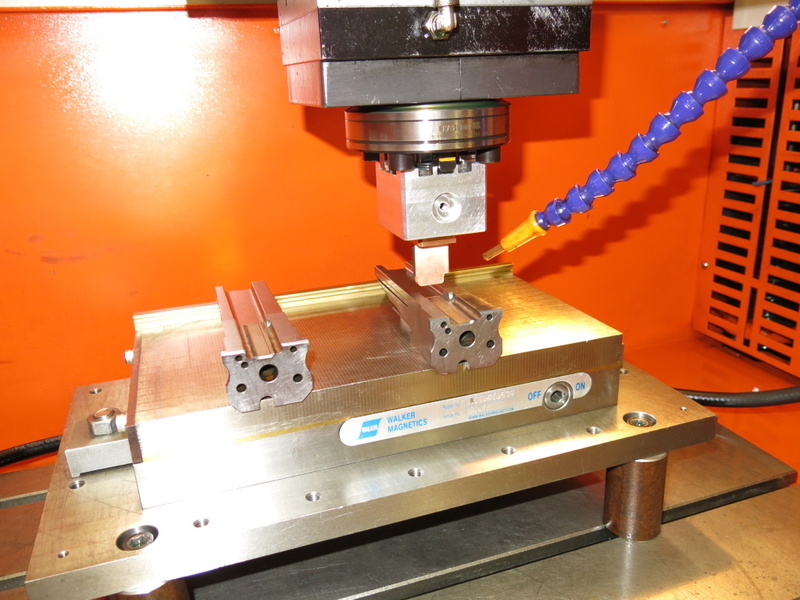

Obr. 4: Stroj pro elektroerozivní hloubení

Obr. 4: Stroj pro elektroerozivní hloubení

Obr. 5: Stroj pro elektroerozivní hloubení

Obr. 5: Stroj pro elektroerozivní hloubení

Dielektrikum

Jako dielektrika se používají:

- strojní olej,

- transformátorový olej,

- petrolej, destilovaná voda,

- deionizovaná voda,

- speciální dielektrika dodávaná výrobci strojů.

Přívod dielektrika mezi obrobek a nástrojovou elektrodu, tzv. vyplachování, je možné realizovat několika způsoby:

- vnější vyplachování - nejčastěji se používá při obrábění dutin o větší hloubce; je vhodné použít jej v kombinaci s pulzním vyplachováním (viz dále),

- vnitřní tlakové vyplachování - dielektrikum je přiváděno otvorem v nástrojové elektrodě přímo do pracovního prostoru. Nevýhodou je menší tvarová přesnost boků vyráběné dutiny,

- vyplachování odsáváním - realizuje se odsáváním dielektrika dutinou v nástrojové elektrodě nebo v obrobku. Vyznačuje se velmi dobrou tvarovou přesností obráběné dutiny,

- pulzní vyplachování - je charakterizováno přerušením procesu elektroeroze na 0,15 až 10 s za současného oddálení nástrojové elektrody od obrobku o 0,02 až 10 mm, čímž se zvětší pracovní mezera mezi obrobkem a elektrodou, a dosáhne se tak jejího dokonalého vypláchnutí. Tento způsob vyplachování je výhodný při výrobě hlubokých dutin, při použití tenkých elektrod nebo při obrábění načisto. Moderní CNC řídicí systémy umožňují pulzní způsoby vyplachování naprogramovat,

- kombinované vyplachování - jedná se o kombinaci vnitřního tlakového vyplachování a odsávání, čímž lze dosáhnout přesných tvarů obráběné dutiny, používá se zejména při hloubení tvarově složitých dutin.

Obr. 6: Způsoby přívodu dielektrika

Obr. 6: Způsoby přívodu dielektrika

Nástrojové elektrody

Jako nástroje se u elektroerozivního obrábění používají nástrojové elektrody, které jsou důležité z hlediska technického (určují přesnost rozměrů, jakost obrobené plochy a výkon obrábění) i ekonomického. Nástrojová elektroda se navrhuje a konstruuje pro každý případ obrábění samostatně. Náklady na její zhotovení činí až 50 % z celkových výrobních nákladů. Důležité je volit velmi pečlivě materiál, způsob výroby a také způsob upínání ve vřetenu podle použitého stroje, u strojů s automatickou výměnou elektrod také uložení a identifikaci elektrody v zásobníku nástrojů.

Obr. 7: Způsoby přívodu dielektrika

Obr. 7: Způsoby přívodu dielektrika

Elektrody mohou být vyrobeny z:

- kovu,

- elektrolytické mědi,

- slitiny wolframu a mědi,

- slitiny wolframu a stříbra,

- oceli,

- slitiny chromu a mědi,

- mosazi,

- nekovových materiálů,

- grafitu,

- kompozice grafitu a mědi,

- případně kombinace materiálů.

Materiál nástrojové elektrody se volí podle materiálu obrobku, použitého stroje a relativního objemového opotřebení nástrojové elektrody.

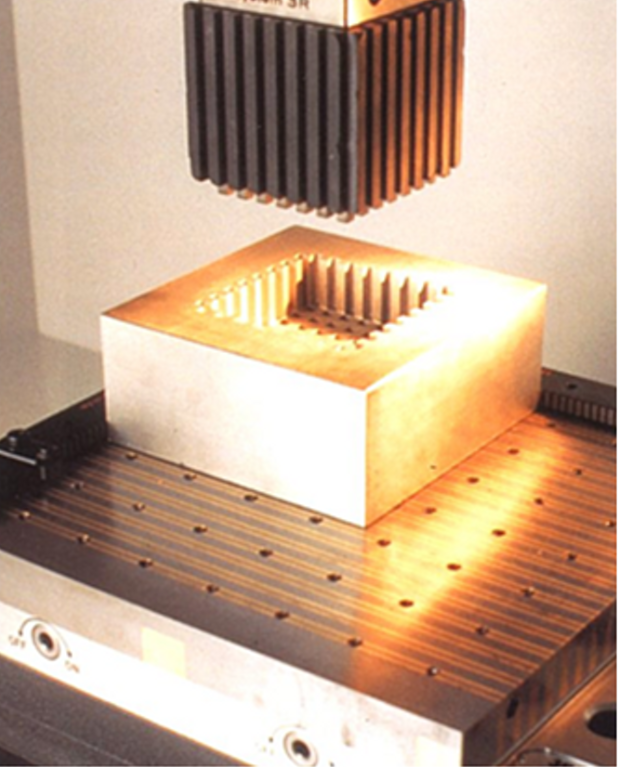

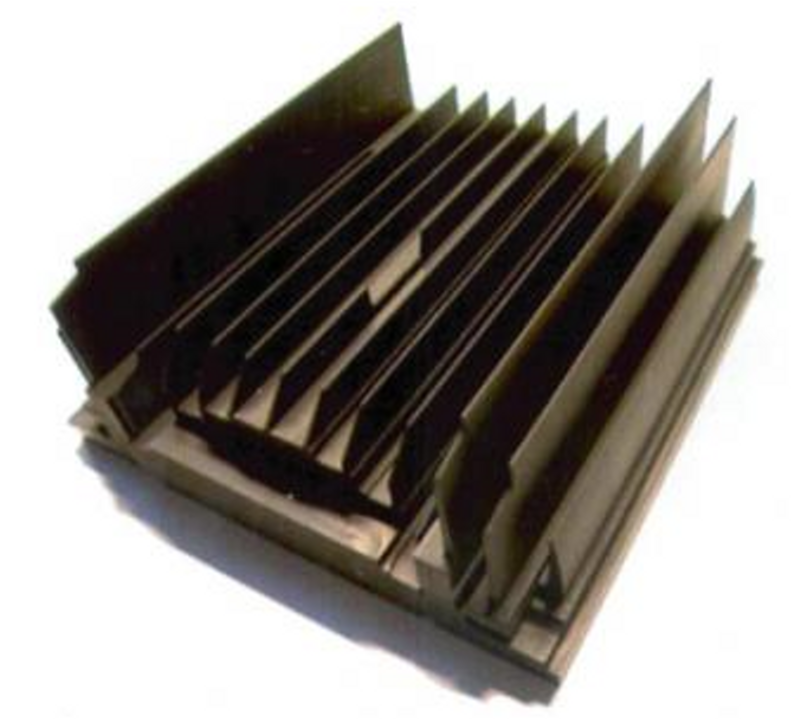

Obr. 8: Příklad grafitové nástrojové elektrody

Obr. 8: Příklad grafitové nástrojové elektrody

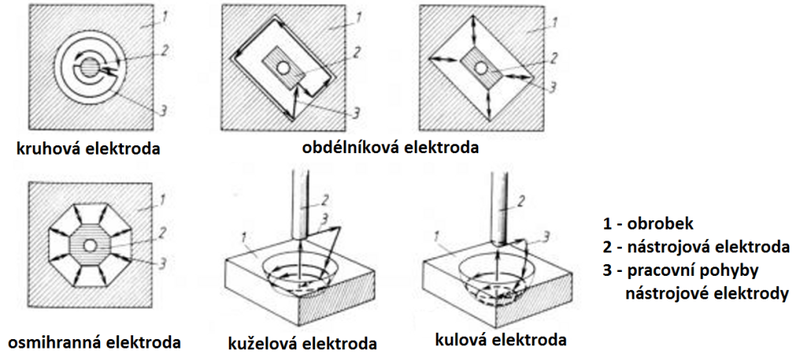

U moderních elektroerozivních strojů s automatickou výměnou nástrojových elektrod je výhodné rozdělit celkový tvar obráběné dutiny na jednodušší snadněji a přesněji vyrobitelné tvary: kruhy, obdélníky, čtverce, trojúhelníky apod. Další možnost zjednodušení tvaru nástrojové elektrody poskytuje CNC řídicí systém, který umožňuje vhodnou kombinací tvaru a pohybu elektrody vyrobit tvarově velmi složité dutiny. Při stanovení rozměrů nástrojových elektrod se vychází:

- z požadovaného rozměru dutiny,

- z velikosti pracovní mezery, která je funkcí pracovních parametrů generátoru (volí se z podkladů dodávaných výrobcem strojů),

- z požadované drsnosti obrobeného povrchu, která je funkcí pracovních parametrů generátoru a tvarové chyby vzniklé např. při hrubování (dané způsobem vyplachování, tvarem dutiny apod.)

- z tloušťky narušení obrobeného povrchu - má význam pouze při velkých energiích výbojů (obvykle dosahuje hodnot 0,005 až 0,01 mm),

- z minimální hodnoty, o kterou musí být nástroj menší, aby se dosáhlo požadovaného rozměru dutiny.

Při výrobě ostrých rohů je nutná korekce tvaru nástrojové elektrody.

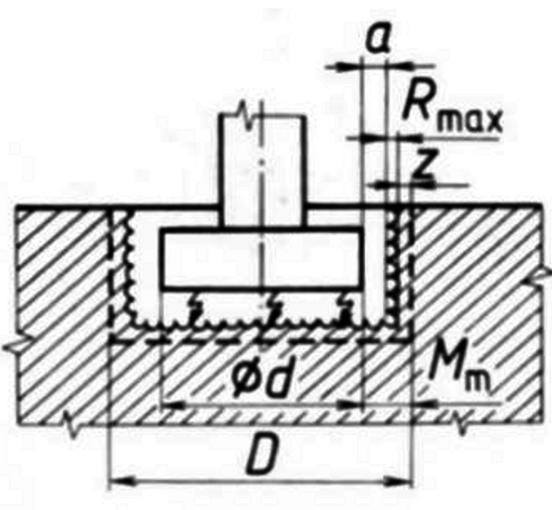

Příklad stanovení rozměru hrubovací elektrody na hloubení dutiny kruhového tvaru:

d = D – 2 . (a + Rmax + z) = d - 2 . Mm [mm]

d … průměr nástrojové elektrody [mm]

D … požadovaný rozměr dutiny [mm]

a … velikosti pracovní mezery [mm]

Rmax ... požadovaná drsnost obrobeného povrchu [µm]

z ... tloušťka narušeného povrchu

Mm ... minimální hodnota, o kterou musí být nástroj menší pro dosažení požadovaného průměru dutiny.

Obr. 9: Stanovení rozměru hrubovací nástrojové elektrody

Obr. 9: Stanovení rozměru hrubovací nástrojové elektrody

Stanovení rozměru dokončovací elektrody je dáno vztahem:

d = D - 2 . a [mm]

Dosahované parametry

Kvalita povrchu opracované plochy je dána její drsností a také jejím stavem, tzn. složením. Dosahovaný úběr materiálu obrobku činí 8 až 10 mm3/min.

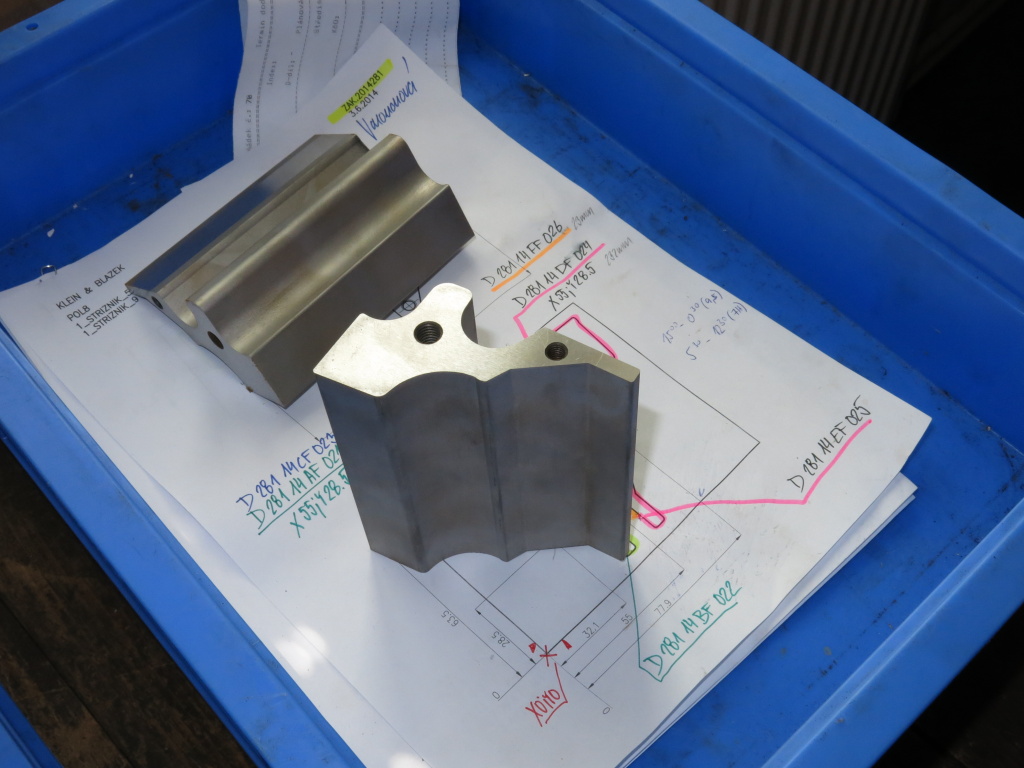

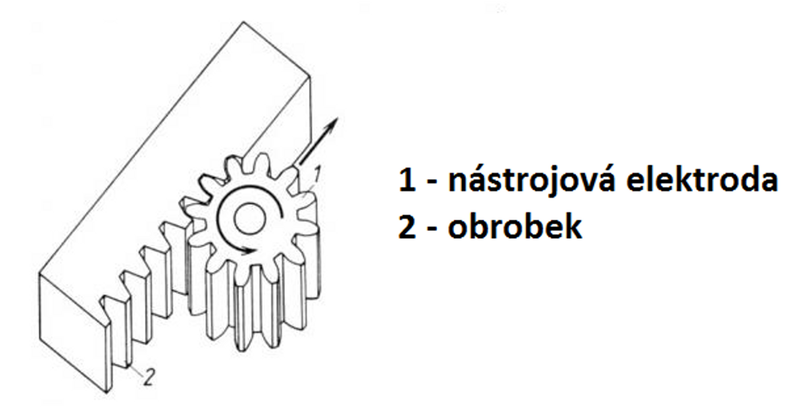

Výroba složitých tvarových povrchů

Výroba složitých tvarových povrchů se od hloubení dutin zápustek a forem technologicky liší v provedení nástrojové elektrody a ve tvaru obráběného povrchu. Obráběný povrch je tvořen vnějším tvarem, drážkou nebo průchozí dírou. Obrábění složitých tvarových povrchů je možné při použití stroje s CNC řídicím systémem s více řízenými souřadnými osami; např. tři přímočaré posuvné pohyby ve směru tří vzájemně kolmých os a dva otáčivé pohyby, jejichž složením lze získat planetový pohyb.

Obr. 10: Výroba dutiny kombinací tvaru a dutiny nástrojové elektrody

Obr. 10: Výroba dutiny kombinací tvaru a dutiny nástrojové elektrody Obr. 11: Výroba povrchu kombinací tvarů a pohybů nástrojové elektrody

Obr. 11: Výroba povrchu kombinací tvarů a pohybů nástrojové elektrody