Plazmové technologie

Obrábění plazmou je založeno na ohřevu nebo tavení materiálu za extrémně vysokých teplot nad 10 000 °C, které vznikají rozkladem molekul plynu při jejich průchodu elektrickým obloukem.

Podstata metody:

Oblouk hoří mezi netavící se katodou vyrobenou z wolframu a anodou, která může být tvořena opracovávaným materiálem nebo tělesem hořáku. Z hořáku vychází vysokou rychlostí úzký paprsek plazmy o průměru řádově 1 mm. Při řezání je roztavený materiál vyfukován z místa řezu asistentním plynem.

Plazma – je elektricky vodivý stav plynu, který nastává při elektrickém výboji mezi anodou a katodou – vzniká ionizovaný plyn. Původně chemicky stejnorodý plyn se změní na směs kladných a záporných iontů, fotonů a dalších elementárních částic.

Plazmová pracoviště jsou riziková. Jejich provoz se řídí přísnými bezpečnostními předpisy. Obsluha zařízení musí být odborně vyškolená!

Technologické zařízení pracující s plazmou se skládá z:

-

plazmového hořáku

-

zdroje elektrického proudu

-

řídící jednotky

-

manipulačního zařízení (což může být souřadnicový pracovní stůl, manipulátor nebo průmyslový robot).

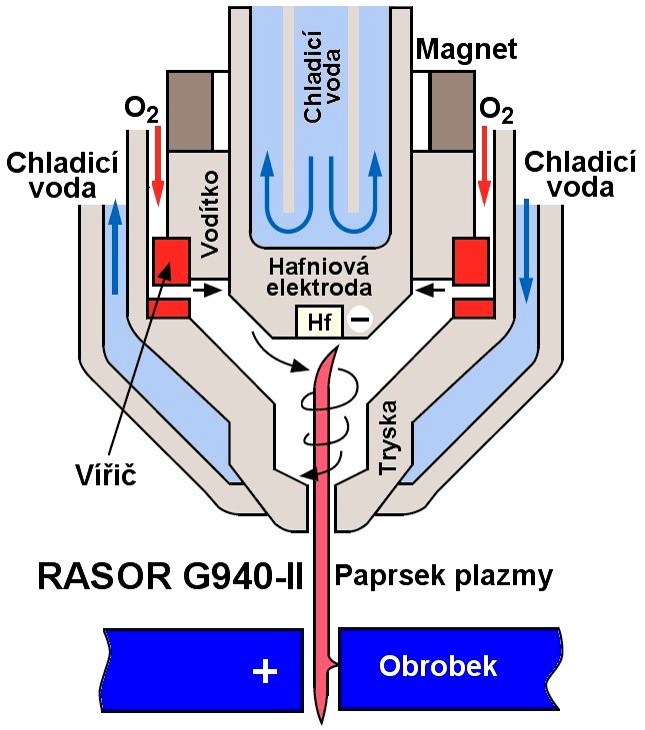

Plazmový hořák

V něm dochází k přeměně elektrické energie na tepelnou energii usměrněného proudu plazmy. Důležitým parametrem plazmového hořáku je stabilizace elektrického oblouku. Podle druhu použitého stabilizačního média se plazmové hořáky dělí na:

-

Plazmové hořáky s plynovou stabilizací

-

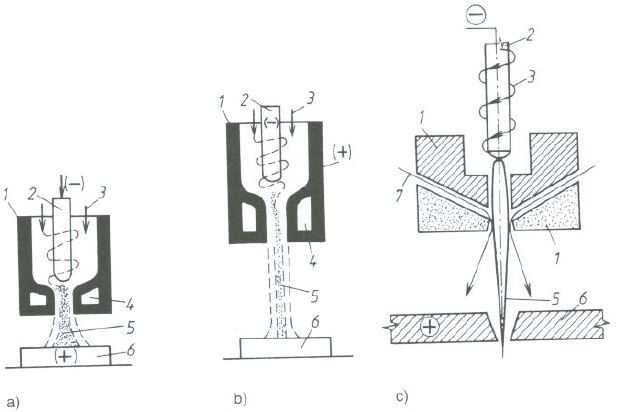

S transferovým obloukem – elektrický oblouk hoří mezi vnitřní elektrodou umístěnou v hořáku a obráběným materiálem. Používá se při opracování kovů (řezání ocelí a neželezných kovů).

-

S netransferovým obloukem – elektrický oblouk hoří mezi vnitřní elektrodou umístěnou v hořáku a výstupní tryskou, která tvoří anodu. Používají se pro obrábění nevodivých materiálů např. keramiky a k nanášení povlaků.

-

-

Plazmové hořáky s vodní stabilizací – řezací tryska má přídavné kanálky, kterými se vstřikuje voda do plazmového hořáku. Používají se pro řezání ocelí a neželezných kovů a pro nanášení povlaků. Výhodou je možnost řezat pod vodou, čímž se sníží hlučnost, prašnost a vliv UV záření na obsluhu.

Plazmové plyny

Jsou přiváděny do elektrického oblouku, kde dochází k jejich ionizaci. Používají se argon, helium, dusík nebo směs argonu a vodíku.

-

Fokusační plyny – zaostřují paprsek plazmatu po jeho výstupu z trysky hořáku. Používají se argon, dusík, směs argonu a vodíku nebo argonu a dusíku.

-

Asistentní plyny – obklopují paprsek plazmatu a pracovní místo a chrání je před účinkem atmosféry. Používá se argon a dusík.

Obr. 1: Plazmové hořáky

a) s plynulou stabilizací s transferovým obloukem, b) s plynovou stabilizací s netrasferovaným obloukem, c) s vodní stabilizací

1 – těleso hořáku, 2 – katoda, 3 – přívod plynu (argon), 4 – chlazení hořáku, 5 – paprsek plazmy, 6 – obrobek, 7 – přívod vody

Zapálení elektrického oblouku se u plynových hořáků provádí pomocí vysokofrekvenčního jiskrového výboje nebo mechanicky pomocí zapalovací jehly. Zařízení je vybaveno zdrojem stejnosměrného elektrického proudu o výkonu 0,5 – 250 kW. Pro řízení souřadnicových pracovních stolů, manipulátorů a robotů se používají CNC řídící systémy, které mají obdobné funkce jako číslicově řízené obráběcí stroje.

Plazmové hořáky se v technické praxi používají pro řezání materiálů, svařování, navařování nebo stříkání vrstev materiálů požadovaných vlastností na strojní součásti, pro obrábění těžkoobrobitelných materiálů, tavení materiálů v pecích, k vysokoteplotní chemické syntéze plynů a pro rozklad škodlivých průmyslových odpadů.

Řezání

Pracovní cyklus stroje je ovládán CNC řídícím systémem, který řídí všechny pracovní parametry stroje při řezání materiálů plazmovým hořákem. Při optimálních pracovních podmínkách můžeme dosáhnout dobrou jakost stěn řezu bez otřepů na spodní straně řezu. Obecně je kvalita řezu a maximální tloušťka řezaného materiálu závislá na metodě plazmového řezání, na napájecím proudu a napětí, na rychlosti řezání a na druhu řezaného materiálu. Maximální tloušťka řezaného materiálu je u korozivzdorných ocelí 130 mm, u slitin hliníku a mědi až 150 mm.

Svařování

Stroj pro svařování materiálů plazmou je řízen NC řídícím systémem, který ovládá všechny pracovní parametry (proud a napětí napájecího zdroje, dávkování plynů, podávání svařovacího drátu apod.). Pro napájení se používají generátory, které pracují na principu stejnosměrného nebo vysokofrekvenčního elektrického proudu. Plazmové hořáky mají většinou stabilizaci paprsku plynem. Plazmové hořáky se používají pro svařování ocelí, litin, mědi, mosazi, bronzu, hliníku, hořčíku a speciálních slitin. V přístrojové technice a jemné mechanice se používá tzv. svařování mikroplazmou.

Nanášení povlaků

Stříkací zařízení pro nanášení povlaků plazmovým nástřikem umožňují nanášet v podstatě jakýkoli materiál – železné i neželezné kovy (např. slitiny kovů, karbidy, wolfram, molybden, tantal, chrom, nikl), keramické materiály, sklo i plasty. Vrstva naneseného materiálu (povlak) je se základním materiálem součásti spojena především adhezí, v některých případech se částečně uplatňuje i proces difuze. Složení nanášeného materiálu lze navolit předem podle funkce dané součásti. Můžeme takto vytvářet povlaky odolné proti otěru, korozi, tepelným rázům, elektricky nevodivé, odolné proti vysokým teplotám nebo proti působení chemických látek. Nanášený materiál se do plazmového hořáku přivádí v podobě prášku, drátu nebo tyčinky, zde se taví a plamenem hořáku je vrhán na povrch součásti rychlostí 180 – 200 m.s-1. Před nanášením povlaku je nutné povrch součásti dokonale očistit (např. odmastit v lázni nebo čistit ultrazvukem, či otryskat ocelovou drtí nebo brousícími zrny).

Obrábění plazmou

Lze obrábět dvojím způsobem:

-

Obrábění s předehřevem materiálu před břitem řezného nástroje – ohřátím části materiálu se změní jeho mechanické a fyzikální vlastnosti (především se sníží pevnost a tvrdost materiálu), obrábění probíhá snadněji, neboť řezné síly jsou malé. Takto se zvýší trvanlivost břitu nástroje až o 400 %. Tato metoda se používá pro obrábění těžkoobrobitelných materiálů nebo pro obrábění extrémně dlouhých výrobků (např. válců válcovacích stolic, papírenských válců apod.).

-

Odtavování materiálu s povrchu obrobku – materiál na povrchu obrobku se taví a proudem asistentního plynu odfukuje. Metoda je použitelná pouze pro hrubování, obrobený povrch má velkou drsnost a je značně tepelně ovlivněn.