Obrábění kapalinovým paprskem

Je založeno na přeměně kinetické energie molekul kapaliny (případně směsi kapaliny a zrn brousícího materiálu) na mechanickou práci, za současného působení kavitační koroze. Paprsek pracovní kapaliny vstupuje při vysokých tlacích 200–600 MPa z pracovní trysky rychlostí až čtyřikrát větší než je rychlost zvuku a svým účinkem na okolí se chová jako pevné těleso. V kapalině vznikají za určitých podmínek bubliny vyplněné sytou párou, při jejich zániku vznikají rázy a dochází k vytrhávání částic materiálu z povrchu součásti, tzv. kavitační korozi.

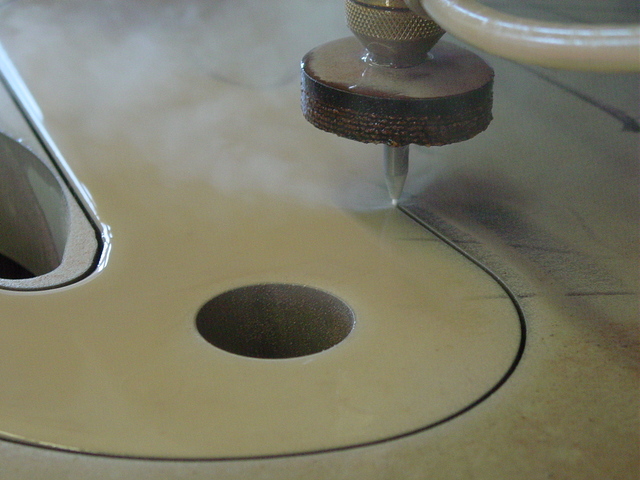

Řezání vodním paprskem poskytuje uživatelům jiný způsob řezání, jako je řezání pilou nebo plazmatem, u kterého dochází k tepelnému nebo mechanickému namáhání obrobku. Při použití vhodného CNC řízení můžeme řezat tvrdé nebo měkké materiály přesněji a operativněji.

Proces řezání materiálu probíhá takto:

Paprsek pracovní kapaliny nejprve prorazí otvor a při následném pohybu vůči obrobku dochází k vytvoření řezné spáry.

Pro řezání materiálů se používá buď čistý kapalinový paprsek nebo abrazivní kapalinový paprsek, to je paprsek kapaliny, do něhož se přidávají zrna brousícího materiálu. Jako pracovní kapalinu lze použít jakoukoliv kapalinu např.čistou chemicky neupravenou vodu, olej, při řezání cukrářských výrobků kakao a další. Volba druhu pracovní kapaliny se řídí druhem řezaného materiálu, nejčastěji se používá voda. Jako brousící materiál se používá zrna křemičitého písku, olivínu, granátu, kubického nitridu boru apod. o velikosti 0,2–0,5 mm.

Úběr materiálu je umožněn:

-

U čistého kapalinového paprsku tím, že kinetická energie molekul kapaliny se při dopadu na materiál obrobku přemění na mechanickou práci a současně se přitom část molekul kapaliny odpaří a narušuje materiál kavitační korozí.

-

U abrazivního kapalinového paprsku přistupuje k uvedeným dvěma účinkům ještě působení zrn brousícího materiálu, kdy se kinetická energie zrn mění při styku s materiálem obrobku na mechanickou práci.

Použití čistého kapalinového paprsku pro řezání materiálů se datuje do konce 60. let minulého století, kdy se hledaly nové technologie obrábění materiálů vyvinutých pro kosmické rakety, družice a raketoplány.

Stroj

Hlavní části:

-

Přívod pracovní kapaliny.

-

Baterie čistících filtrů – jejich funkcí je odstraňovat nečistoty z přiváděné pracovní kapaliny a současně přivádět kapalinu do vysokotlakého čerpadla.

-

Nízkotlaké čerpadlo – umožňuje regulaci výstupního tlaku a ovládá vysokotlaké čerpadlo.

-

Zásobník tlakové pracovní kapaliny – slouží k vyrovnávání a udržování konstantního tlaku pracovní kapaliny vystupující z vysokotlakého čerpadla.

-

Vysokotlaké čerpadlo – zdroj tlakové pracovní kapaliny, pracuje jako dvojčinný pístový zesilovač tlaku, dodává kapalinu pod tlakem 200–600 MPa v množství 2–4,5 litru za minutu.

-

Vysokotlaké potrubí – přivádí tlakovou pracovní kapalinu k pracovní řezací hlavě (trubky, ventily, rotační klouby, spirály, výhybky a odbočky jsou vyrobeny zvláštní technologií tak, aby při práci nedošlo k jejich porušení).

-

Zásobník brousících zrn – má většinou obsah 200 kg, je opatřen seřiditelným výstupním dávkovačem. Odtud jsou zrna nasávána na principu ejektoru do směšovací komory pracovní řezací hlavy.

-

Pracovní řezací hlava – je vlastní pracovní nástroj, který se liší v závislosti na použitém kapalinovém paprsku.

-

V tělese řezací hlavy pro čistý kapalinový paprsek je ve spodní části umístěna safírová tryska, která má průměr výstupní díry 0,1–0,4 mm, její vzdálenost od povrchu řezaného materiálu může být 2–70 mm.

-

V horní části pracovní řezací hlavy pro abrazivní kapalinový paprsek je umístěna safírová tryska (průměr výstupní díry je 0,25 mm), usměrňující pracovní kapalinu do směšovací komory, kam jsou ze zásobníku nasávána brousící zrna – zde dochází k jejich promíchání s pracovní kapalinou. Ve spodní části směšovací komory je umístěna řezací tryska, kterou protéká směs kapaliny a brousících zrn), je vyrobená z karbidu wolframu ne keramiky, která má průměr výstupní díry 0,8–2 mm a délku 50–200 mm. Vzdálenost trysky od povrchu řezaného materiálu může být 2–10 mm. Přívod pracovní kapaliny je bezprostředně po ukončení řezání uzavřen ventilem.

-

-

Lapač – je přesně umístěn proti řezací trysce pod řezaným materiálem. Jeho úkolem je zachycovat a ničit energii paprsku, který projde materiálem obrobku. Nejčastěji je vytvořen jako vana o výšce 800 mm, která je naplněna keramickými kuličkami, dále se můžeme setkat s lapačem vytvořeným jako trubka dlouhá minimálně 300 mm, která je naplněna speciálním přípravkem pro pohlcení zbytkové energie paprsku.

-

Manipulační zařízení – slouží k vyvození relativního pohybu mezi pracovní řezací hlavou a obrobkem. Může být vytvořena jako třmen, jehož řízení se provádí ručně, nebo jako portál, k jehož řízení se používá CNC řídicí systém. Pracovní řezací hlava může být také upravena na ruku robota, nebo můžeme použít souřadnicový stůl.

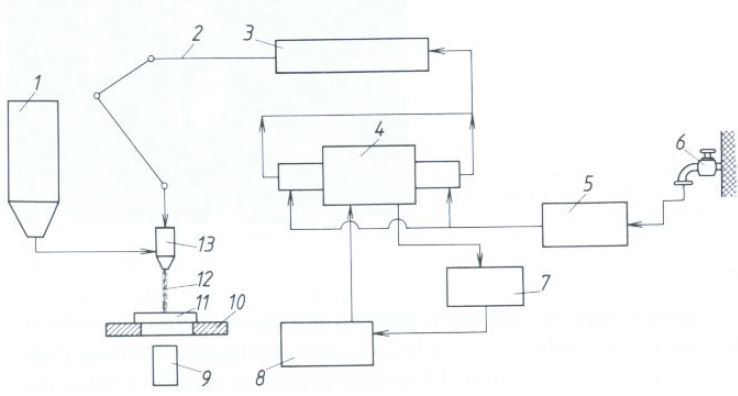

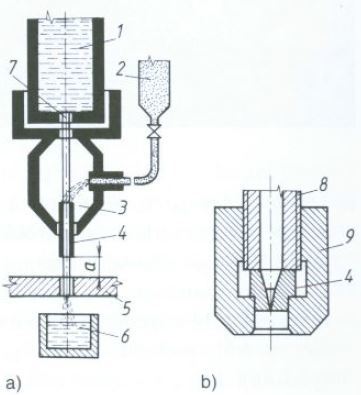

Obr. 1: Schéma stroje pro řezání kapalinovým paprskem

1 – zásobník brousicích zrn, 2 – vysokotlaké potrubí, 3 – zásobník tlakové kapaliny, 4 – vysokotlaké čerpadlo, 5 – filtry, 6 – přívod pracovní kapaliny, 7 – nádrž oleje, 8 – nízkotlaké čerpadlo, 9 – lapač, 10 – pracovní stůl, 11 – obrobek, 12 – kapalinový paprsek, 13 – pracovní řezací hlava

Použití metody

-

Čistý kapalinový paprsek – používá se pro řezání měkkých a málo houževnatých materiálů. Maximální tloušťka řezaného materiálu je závislá na druhu materiálu obrobku, tlaku pracovní kapaliny, na rychlosti řezání, na průměru a vzdálenosti řezací trysky od povrchu obrobku. Šířka řezné spáry je 0,1–0,3 mm.

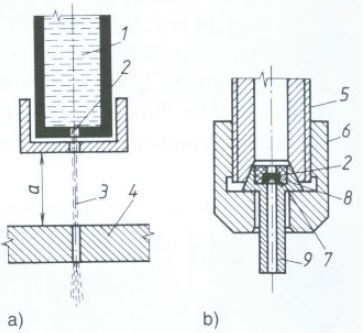

Obr. 2: Pracovní řezací hlava pro čistý kapalinový paprsek

a) schéma, b) provedení výstupní safírové trysky

1 – tlaková kapalina, 2 – výstupní tryska, 3 – kapalinový paprsek, 4 – obrobek, 5 – potrubí, 6 – matice, 7 – lůžko trysky, 8 – držák trysky, 9 – stabilizátor proudu kapalinového paprsku,*a* – vzdálenost trysky od povrchu obrobku

-

Abrazivní kapalinový paprsek – je vhodný pro řezání tvrdých a houževnatých materiálů. Lze řezat materiály o tloušťce více než 100 mm. Maximální tloušťka řezaného materiálu je závislá na druhu materiálu obrobku, pracovním tlaku kapaliny, na průtokovém množství směsi kapaliny a zrn, na množství zrn v kapalině, na druhu a velikosti zrn brousícího materiálu, na rychlosti řezání, vzdálenosti řezací trysky od povrchu obrobku, na průměru trysky přivádějící do pracovní hlavy kapalinu, na průměru a délce řezací trysky. Šířka řezné spáry je 1,1–2,5 mm. Rychlost řezání se pohybuje podle tloušťky a druhu řezaného materiálu od 5 mm.min-1 u kovů do 2000 mm.min-1 u překližky.

Obr. 3: Pracovní řezací hlava pro abrazivní kapalinový paprsek

a) schéma, b) provedení výstupní řezací trysky

1 – tlaková kapalina, 2 – zásobník brousicích zrn, 3 – směšovací komora, 4 – výstupní řezací tryska, 5 – obrobek, 6 – lapač, 7 – vodní safírová tryska, 8 – potrubí, 9 – matice, a – vzdálenost trysky od povrchu obrobku

Voda je při řezání vodním paprskem zrychlena na dvojnásobek rychlosti zvuku. Proto může být při řezání vodním paprskem poměrně hlučno, vzniklá hladina hluku je maximálně 120 dB. Z tohoto důvodu je nutné si chránit sluh, jinak by mohlo dojít k jeho poškození. Hladina hluku je závislá na řezaném materiálu, může být snížena, a to tak, že provádíme řezání obrobku upnutého pod vodou. Při procesu nevznikají žádné jedovaté páry, prach nebo plyny, pro jejichž odstranění je nutné použít speciální bezpečnostní opatření.

Dosahované parametry

Přesnost řezaných tvarů a rozměrů je maximálně ± 0,1 mm u tenkých obrobků do tloušťky asi 10 mm, u tlustších obrobků je přesnost menší v rádiusových přechodech až 1 mm. Drsnost obrobeného povrchu Ra = 2,5–12 μm, podél tloušťky řezaného materiálu se mění. Nejlepší je na straně vstupu paprsku do materiálu a to do jedné třetiny a nejhorší na straně výstupu paprsku z materiálu. Kolmost řezaných stěn je 0,3– 6,4°, řezná spára se směrem od horní plochy obrobku směrem dolů rozšiřuje.

Kapalinový paprsek můžeme kromě řezání a vyřezávání tvarů použít také na operace vrtání, odstraňování otřepů, úkosování, otryskávání, soustružení a frézování. Lze obrábět všechny druhy kovových i nekovových materiálů, protože v místě řezu nevzniká teplo, je možné obrábět též materiály tepelně zpracované, korozivzdorné oceli, slitiny titanu, neželezné kovy, plasty, vrstvené materiály, materiály plněné kevlarovými nebo skelnými vlákny, gumu, grafit apod. Protože na obrobek působí při obrábění malé řezné síly, lze řezat i tvarově složité a málo tuhé obrobky, např. potraviny (koláče, buchty, ryby, ovoce apod..

Kvalita řezu

Při řezání vodním paprskem je nejvíce problematický moment "začátek řezu", to je proražení materiálu vodním paprskem (zapichování). Při náhlém působení tlaku se materiály chovají různě a může dojít k jejich poškození. Centrální CNC řídící systém ovládá technologii navrtávání samostatným vrtacím vřetenem, které je většinou umístěno v zásobníku nástrojů u stroje. Při řezání v rohu je postupně v diskrétních bodech profilu snižována pracovní rychlost pohybu paprsku, až v konečném bodě rohu je krátce rychlost nulová, dříve než řezání pokračuje v dalším směru profilu. Speciální CNC řízení obsahuje metodu automatického zpomalení řezání v rohu, které zajišťuje, že rychlost řezání je plynule redukována podle definovaného zpomalování najíždění do rohu. Tak může být účinně odstraněno zhoršení kvality řezené hrany v rozích, ke kterému často dochází při řezání, když pohyb vodního paprsku není zpomalován. Známe-li skutečnou pracovní rychlost, ovládáme pracovní proces.