Výkres hřídele

Hřídele patří mezi nejčastější strojní součásti. Tvorba výkresu hřídele patří mezi základní dovednosti každého strojaře. V této lekci si ukážeme, jak postupovat při kreslení a kótování hřídele. Zaměříme se i na typické konstrukční prvky hřídelí, kterými jsou závity, drážky pro pera a pojistné kroužky, sražení a zaoblení hran.

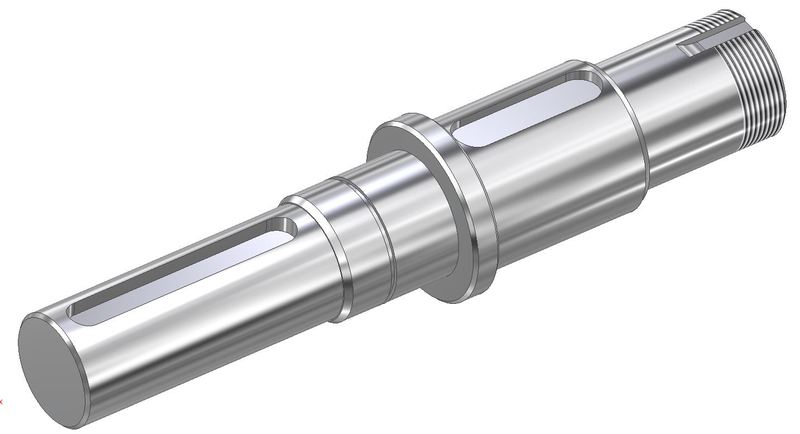

Budeme dále předpokládat, že hřídel nebude tepelně zpracována. Na dalších obrázcích je schéma hřídele a její rozměry.

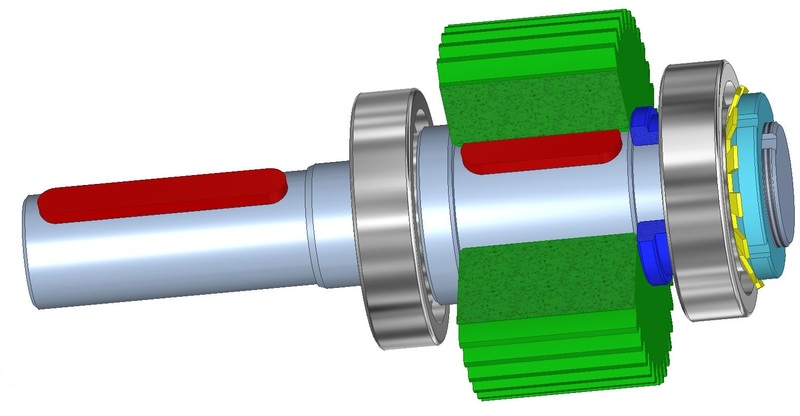

Obr. 1: Hřídel

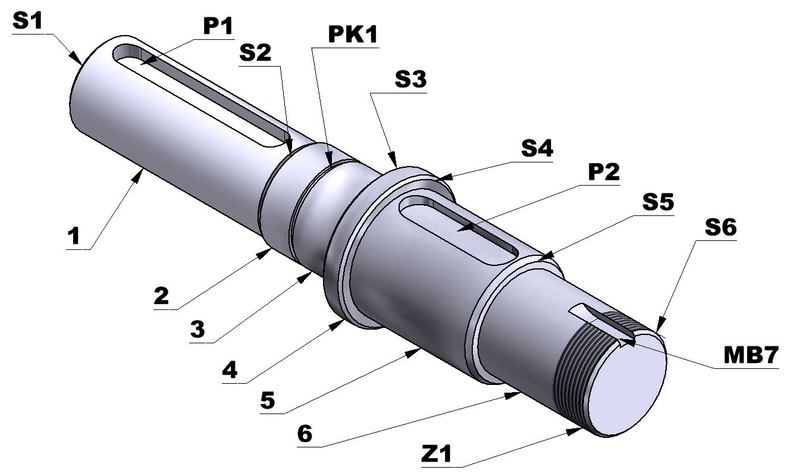

Obr. 2: Hřídel - schéma rozměrů

Poziční čísla a popisky na předcházejícím obrázku označují jednotlivé části a konstrukční prvky hřídele. Jejich význam je tento:

1 válcová část o průměru 32mm a délce 80mm (včetně sražení S1), určená pro uložení spojky, (válcový konec hřídele dle ČSN 01 4990);

2 válcová část o průměru 35 mm a délce 14,5 mm (včetně sražení S2), určená pro těsnění GUFERO;

3 válcová část o průměru 35mm, určená pro kuličkové ložisko 6207 dle ČSN 02 4630, které je na hřídeli zajištěno pojistným kroužkem;

4 nefunkční válcová část o průměru 50mm a délce a délce 10mm (včetně sražení S3 a S4);

5 válcová část o průměru 42mm a délce 50mm (včetně sražení S5), určená pro uložení čelního ozubeného kola;

6 válcová část o průměru 35mm určená pro kuličkové ložisko 6207 dle ČSN 02 4630, které je na hřídeli zajištěno pomocí KM matice (podle ČSN 02 3630) a MB podložky (podle ČSN 02 3640).

S1 sražení hrany o velikosti 1x45°

S2 sražení hrany pro montáž těsnění GUFERO

S3 sražení hrany o velikosti 1x45°

S4 sražení hrany o velikosti 1x45°

S5 sražení hrany o velikosti 1x45°

S6 sražení hrany závitu pro KM matici

P1 drážka pro pero dle průměru 1 podle ČSN 02 2562 (maximální možná normalizovaná délka)

P2 drážka pro pero dle průměru 5 podle ČSN 02 2562 (maximální možná normalizovaná délka)

MB7 drážka pro pojistnou podložku MB zhotovená kotoučovou frézou

Z1 závit pro KM matici

PK1 drážka pro pojistnou podložku podle ČSN 02 2930

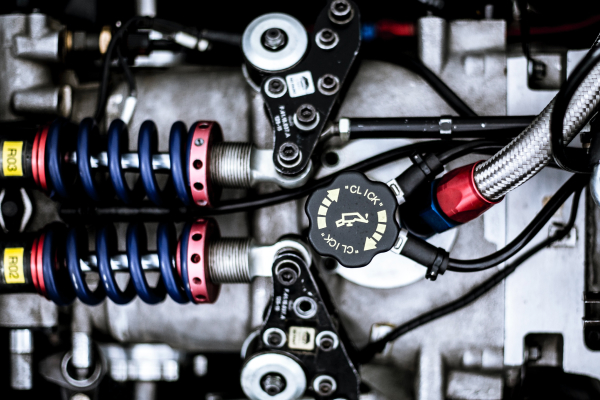

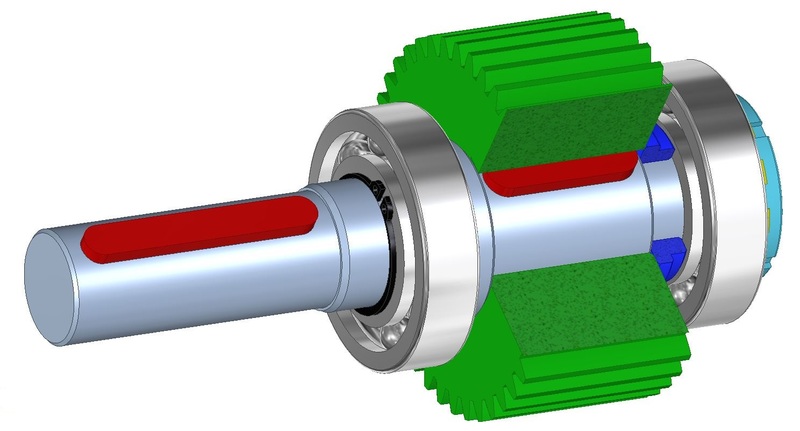

Rozměry, které nejsou konkrétně uvedeny, je potřeba určit podle příslušných norem ČSN, nebo výpočtem. Smontovaná hřídel je pro názornost na dalších obrázcích.

Obr. 3: Hřídel složená - pohled zprava

Obr. 4: Hřídel složená - pohled zleva

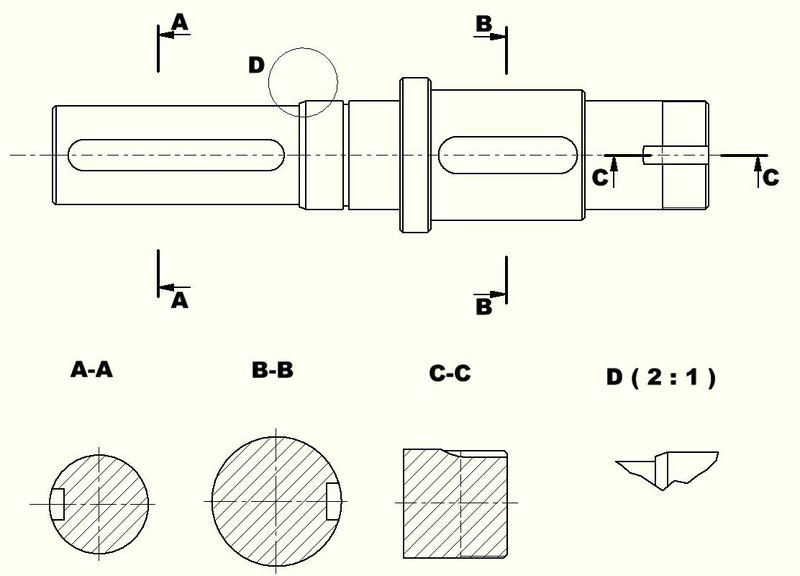

Volba vyobrazení hřídele na výkrese

Na většině výkresů hřídelí je základním pohledem nárys. Je to obvykle ten pohled, ve kterém se díváme na drážku (drážky) pro pero. Dále je zvykem kreslit řezy přes všechny drážky pro pera. Menší detaily, jejichž kótování v základním pohledu ať již z důvodu jejich rozměrů nebo z nedostatku místa není možné, obvykle zobrazujeme ve zvětšených detailech nebo vhodných řezech. Zadaná hřídel by tedy mohla být na výkrese zobrazena třeba takto:

Obr. 5: Hřídel - uspořádání pohledů na výkrese

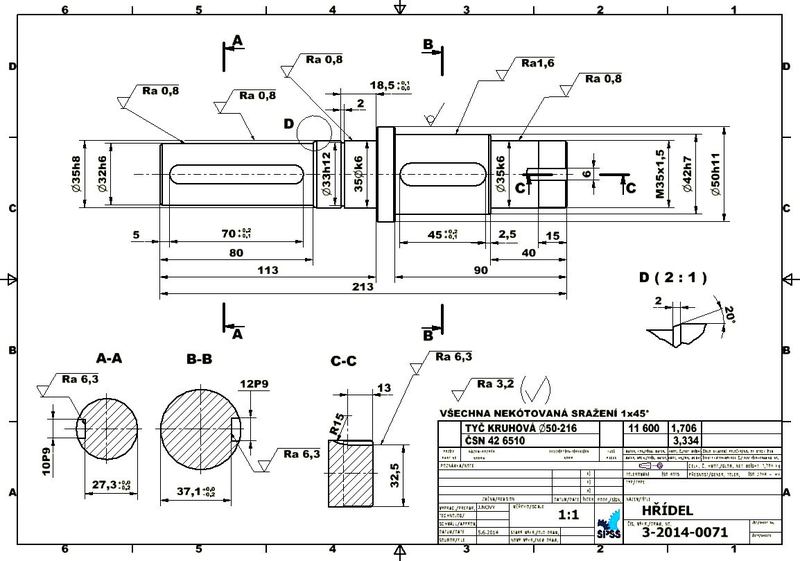

Určení nezadaných rozměrů hřídele

Pro kreslení hřídele potřebujeme nejprve znát průměry a délky všech úseků a samozřejmě také funkci těchto úseků. Funkce je dána typem převodu a zvoleným uložením hřídele a průměrové a délkové rozměry se určují na základě pevnostních výpočtů a prostorových požadavků. Nezadané rozměry se týkají většinou konstrukčních detailů, které jsou z velké většiny dány příslušnými normami. Pro naše zadání určíme z norem tyto rozměry hřídele a drsnosti povrchů:

-

drážka pro pero v průměru 1 – šířka 10mm v toleranci P9; délka 70mm; hloubka drážky v hřídeli 4,7mm (ČSN 02 2562); drsnost boků drážky je dána Ra 3,2 a dna drážky Ra 6,3;

-

drážka pro pero v průměru 4 – šířka 12mm v toleranci P9; délka 45mm; hloubka drážky v hřídeli 4,9mm (ČSN 02 2562); drsnost boků drážky je dána Ra 3,2 a dna drážky Ra 6,3;

-

drážka pro pojistný kroužek v průměru 3 – šířka min. 1,6mm, max. 2,5mm – volím míru 2mm; průměr dna drážky 33mm v toleranci h12;

-

velikost KM matice pro průměr 6 – KM7 se závitem M35x1,5; šířka matice 8mm;

-

velikost MB podložky pro průměr 6 – MB7; šířka podložky 1,25mm; šířka vnitřního zubu 6mm v toleranci b14; míra mezi dnem drážky a obvodem hřídele 32,5 v toleranci C11;

-

zkosení na první hraně průměru 2 potřebné pro montáž těsnění typu GUFERO podle ČSN 02 9401 - volím (dle doporučení v normě) délku zkosení 2mm pod úhlem 20°; toleranci průměru pod břitem těsnění volím velikosti h8 a drsnost povrchu Ra 0,8;

-

tolerance průměrů hřídele pod ložisky volím dle podkladů výrobce ložisek velikosti k6 a tomu odpovídající drsnost velikosti Ra 0,8;

-

toleranci vstupního konce hřídele s ohledem na umístění spojky volím velikosti h6 s drsností Ra 0,8;

-

toleranci průměru 5 pod ozubené kolo volím velikosti h7 s drsností povrchu Ra 1,6.

Výpočtem je potřeba určit tyto rozměry:

-

Vzdálenost přední hrany drážky pro pojistný kroužek od čela průměru 4 určíme tímto postupem:

-

V ČSN 02 2930 vyhledáme sílu pojistného kroužku – pro náš průměr hřídele 35mm má kroužek sílu 1,5mm s tolerancí h11.

-

V ČSN 02 4630 zjistíme šířku ložiska 6207, která je 17mm.

-

Sečteme sílu pojistného kroužku a šířku ložiska – mezi první (levou) hranou drážky a čelem průměru 4 bude tedy vzdálenost 1,5+17=18,5mm. Tato vzdálenost musí být dosti přesná, aby mezi ložiskem a pojistným kroužkem nebyla nevhodná vůle. Tolerance musí mít plusovou hodnotu! Volíme její velikost +0; +0,1mm. Na výkrese musí být kóty uspořádány tak, jak ukazuje následující obrázek, protože funkční mírou je právě tato hodnota:

-

Obr. 6: Hřídel - správné kótování drážky pro pojistný kroužek

-

Délka konce hřídele tvořená ložiskovým průměrem 35 k6, na kterém je mimo ložiska navlečen i distanční kroužek, který jednak drží ozubené kola a jednak zajišťuje odstup ložiska od kola. Na tento průměr navazuje závit pro KM matici. Musíme nyní určit potřebnou délku závitu i délku celého konce hřídele. Budeme postupovat takto:

-

Určíme šířku distančního kroužku - volíme ji stejnou jako má osazení mezi druhým ložiskem a ozubeným kolem – tedy 10mm.

-

Ložisko je opět 6207 a má tedy již známou šířku 17mm.

-

Z ČSN 02 0930 zjistíme, že šířka matice KM7 je 8mm.

-

Z ČSN 02 0940 zjistíme, že šířka podložky MB7 je 1,25mm.

-

Za maticí ještě obvykle má závit délku 2-3 stoupání tj. v našem případě 3-4,5mm.

-

Sečteme všechny tyto míry, čímž získáme délku konce hřídele, kterou rozumně zaokrouhlíme. Budeme tedy mít konec dlouhý 10+17+1,25+8+3=39,25≐40mm.

-

Délka závitu pro matici musí umožnit spolehlivé dotažení matice, proto volíme konec závitu cca 2mm za hranou ložiska (směrem pod ložisko). Míra délky závitu měřená od konce hřídele tedy bude 40-10-17+2=15mm.

-

Nyní již máme všechny údaje potřebné pro nakreslení a zakótování hřídele. Nyní již máme všechny údaje potřebné pro nakreslení a zakótování hřídele.

Technologie výroby hřídele a volba polotovaru

Hřídel je součást rotačního tvaru, takže nejvhodnější technologií bude soustružení. Protože však soustružením jen obtížně dosáhneme přesnosti dané tolerancemi v šestém stupni přesnosti (35k6, 32h6) i drsnosti povrchu Ra 0,8, zvolíme pro tyto přesnější části hřídele po vyhrubování na soustruhu dokončení broušením na kulato. Drážky pro pero zhotovíme frézováním k tomu určenou čepovou frézou a drážku pro pojistný zub MB podložky vyfrézujeme frézou kotoučovou. Protože největší průměr hřídele je nefunkční, můžeme zvolit polotovar velikostí odpovídající přímo tomuto průměru o velikosti 50mm. Aby vzhled i povrch tohoto neobrobeného povrchu korespondoval se zbytkem hřídele, zvolíme polotovar za studena tažený v toleranci h11 podle rozměrové normy ČSN 42 6510. Pro hřídel bez tepelného zpracování je nejběžnějším materiálem uhlíková ocel jakosti 11 600.

Konečná podoba výkresu hřídele

Shrneme-li všechny zadané, normalizované, vypočtené a volené údaje, tak můžeme zhotovit výkres hřídele, jehož možnou podobu ukazuje další obrázek.

Obr. 7: Hřídel - konečná podoba výkresu