Řízení krokových motorů - polohovací modul Siemens EM 235

V této lekci se seznámíme s možnostmi řízení krokových motorů s využitím polohovacího modulu připojeného k PLC S7-200 firmy Siemens.

Polohovací moduly obecně slouží k řízení pohonných jednotek výrobních strojů a automatizační techniky. Základním požadavkem je potom dosažení požadované polohy, rychlosti a zrychlení s dostatečnou přesností. Vhodná volba pohonu a řídicího systému se tak stává jedním z významných faktorů pro návrh produktivního a přesného výrobního stroje. Polohovací jednotky poskytují řešení pro řízení krokových motorů nebo servomotorů.

Na obrázcích níže vidíme ukázky výrobních strojů, u nichž je pro realizaci pohybů využito kuličkových, resp. trapézových šroubů, které zajišťují převod rotačního pohybu hřídele motoru na pohyb posuvný (translační).

Stejně tak i zadání příkladu bude dále směřováno na řízení pohybu lineární osy.

Obr. 1: Výkonné obráběcí centrum – vlevo, CNC školní frézka - vpravo

Při řízení pohonů je třeba rozlišovat dva způsoby:

-

řízení pohybu v otevřené smyčce, kdy konečný výsledek regulační smyčky není ověřován

-

řízení pohybu v uzavřené smyčce, kdy jsou regulované parametry nepřetržitě ověřovány ve zpětné vazbě

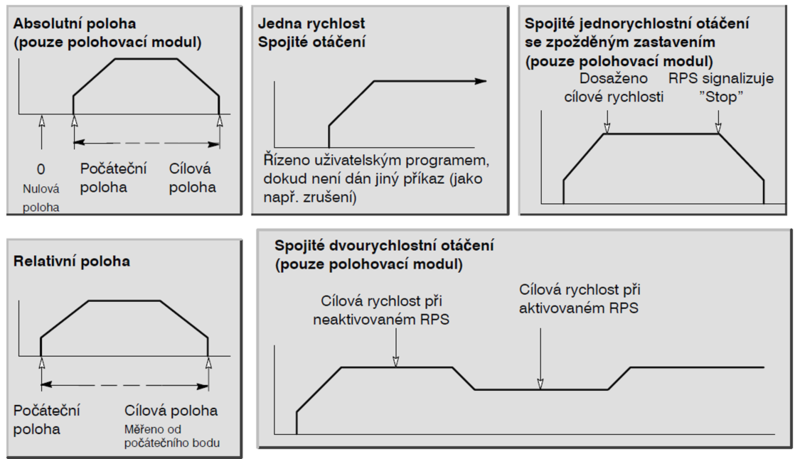

Z hlediska způsobu řízení polohy rozlišujeme:

-

absolutní pohyb – zadáváme počátek (referenční bod)

-

relativní pohyb – pohyb začíná od nuly v jakékoliv pozici

Obr. 2: Rychlostní profily

Polohovací modul EM235

Umožňuje vysokorychlostní řízení od 20pulzů/s do 200.000pulzů/s. Požadované hodnoty lze pro snadnou práci zadávat v inženýrských jednotkách (mm, cm) nebo prostě jako počet pulzů. Tento modul dovoluje specifikovat 25 pohybových profilů, a to každý se 4 změnami rychlosti.

Značné usnadnění při nastavování všech potřebných parametrů modulu a definování rychlostních profilů umožňuje softwarový průvodce.

Obr. 3: Polohovací modul EM 235 – firma Siemens

Příklad

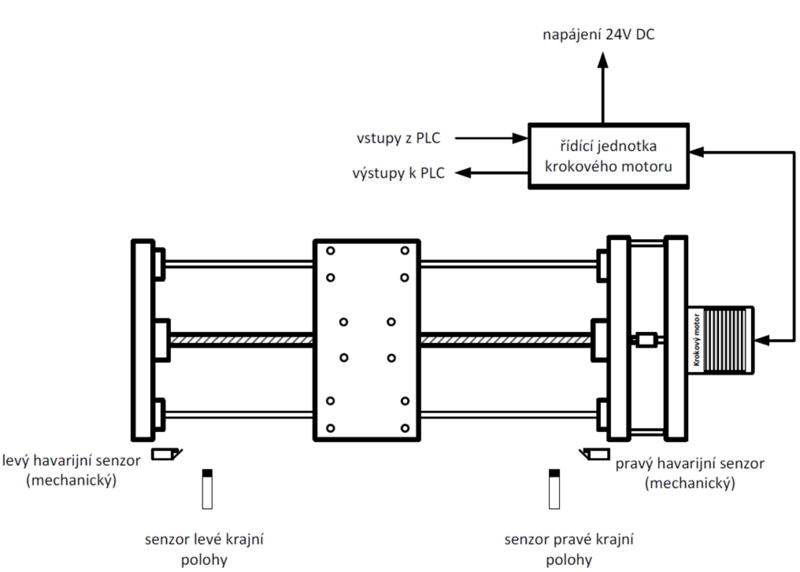

V následující úloze máme zajistit změnu směru pohybu (reverzaci krokového motoru) při najetí ke koncovému indukčnímu senzoru.

V programu je nutné umožnit nastavení doby, po kterou zůstane motor v krajních polohách, přičemž se sníží proud do motoru o 50%. Pohon bude možné v jakékoliv poloze spustit i zastavit pomocí dvou tlačítek.

Na následujícím obrázku vidíme schematické znázornění sestavy lineární osy a rozmístění jednotlivých senzorů.

Obr. 4: Znázornění lineární osy

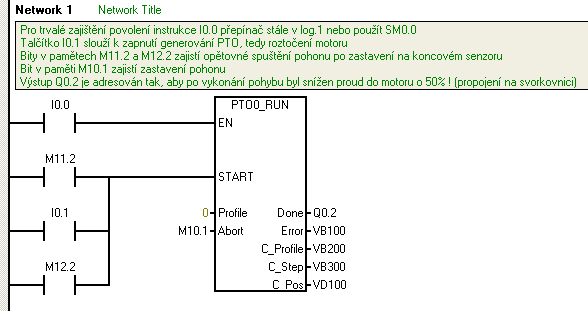

Na začátku programu použijeme instrukci PTOx_RUN pro generování pulzního výstupu. Tyto pulzy budou přivedeny do řídící jednotky a jejich frekvence bude udávat rychlost otáčení krokového motoru. Pro trvalé zajištění povolení této instrukce je nutné na vstup EN umístit spínací kontakt, který bude stále v logické jedničce (v případě PLC Simatic S7-200 lze použít i bit speciální paměti SM0.0).

Dále na vstup START jsou umístěny tři paralelní kontakty, z nichž I0.1 slouží k zapnutí generování pulzního signálu, a tedy i roztočení motoru. Bity v pamětech M11.2 a M12.2 zajistí opětovné spuštění motoru po zastavení na koncovém senzoru.

Bit paměti M10.1 připojený na vstup ABORT zajistí zastavení motoru v případě vystavení logické jedničky.

Výstup DONE je adresován tak, aby byl po vykonání pohybu snížen proud do motoru o 50%. Tento výstup Q0.2 je tedy také připojen do řídící jednotky krokového motoru.

Obr. 5: Instrukce PTO_RUN

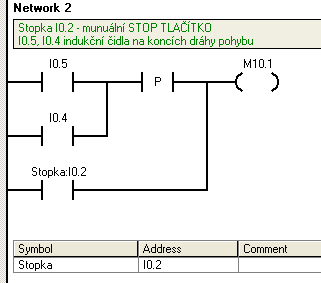

Na dalším řádku zajistíme zastavení pohonu STOP TLAČÍTKEM (proměnná „stopka“) a zastavení na koncových senzorech připojených ke vstupům I0.5 a I0.4.

Protože se suport na senzoru zastaví, je čidlo až do opětovného spuštění na druhou stranu sepnuté.

Aby bylo možné motor znovu spustit, je nutné bit paměti M10.1 opět vrátit do logické nuly. Z tohoto důvodu je zde použitý hranový spínač reagující na náběžnou hranu.

Fyzické STOP TLAČÍTKO je připojeno přímo na cívku M10.1, tedy zamáčknutý „hříbek“ nedovolí spuštění pohonu.

Obr. 6: Adresování koncových indukčních čidel

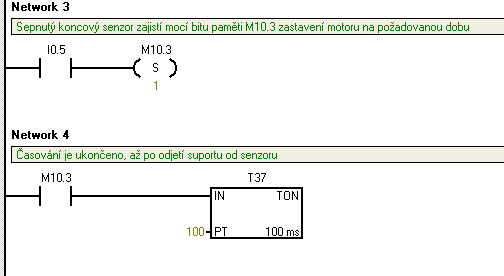

Zadání doby zastavení motoru na koncovém senzoru je řešeno pomocí časovače TON. Nutno si však uvědomit, že nastavený čas (v našem případě 10s) zahrnuje i dobu zpomalování motoru až do úplného zastavení. Je tedy nutné nastavit hodnotu času větší, než je doba zastavení motoru, jinak se motor reverzuje ještě za chodu na opačnou stranu, což způsobí ráz na mechaniku pohonu.

Obr. 7: Nastavení doby čekání na konci pohybu

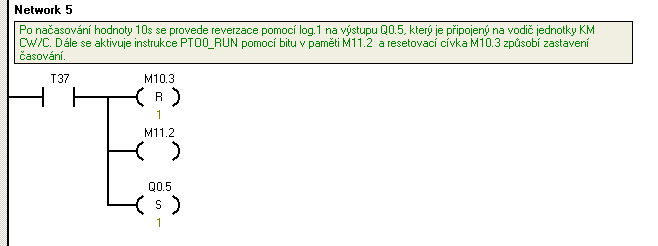

Na dalším řádku zajistíme reverzaci motoru a opětovné spuštění generování pulsů PTO. Reverzace motoru se děje přivedením logické nuly nebo logické jedničky na příslušnou svorku řídící jednotky krokového motoru.

Obr. 8: Reverzace motoru

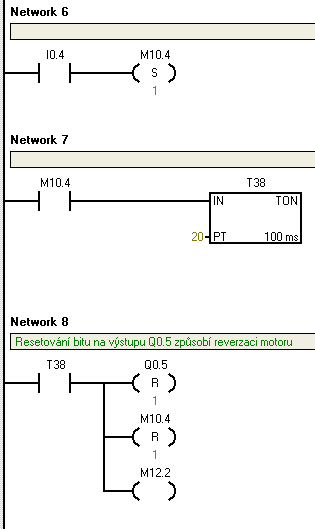

Stejná situace potom nastává i při najetí na druhý senzor, ale zde výstup Q0.5 právě vracíme do logické nuly resetovací cívkou.

Obr. 9: Řízení druhého směru