Druhy a rozdělení fréz

Frézy jsou vícebřité rotační nástroje. Břity jsou vytvořeny na povrchu základního tělesa, kterým bývá nejčastěji válec nebo kužel.

Frézy se vyrábí různými technologiemi, v mnoha druzích a velikostech. Vzájemně se liší tvarem, počtem břitů, způsobem upnutí, materiálem břitů a konstrukcí. Tvary a velikosti nejpoužívanějších fréz jsou normalizované.

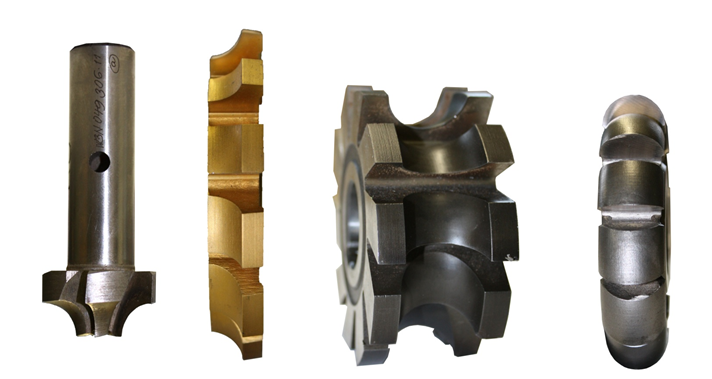

Obr. 1: Frézovací nástroje

Obr. 1: Frézovací nástroje

Rozdělení fréz

Frézy rozdělujeme podle následujících hledisek:

Podle ploch, na nichž jsou vytvořeny břity, je dělíme na:

- válcové

- čelní válcové

- kotoučové

- kuželové

- úhlové

- jednostranné

- oboustranné:

- symetrické (souměrné)

- nesymetrické (nesouměrné)

- pilové kotouče

- tvarové

- speciální. (1)

Příklady druhů nástrojů - fréz

Obr. 2: Válcová fréza (se šikmými zuby)

Obr. 2: Válcová fréza (se šikmými zuby)

Obr. 3: Čelní válcová (drážkovací) fréza

Obr. 3: Čelní válcová (drážkovací) fréza

Obr. 4: Kotoučová fréza

Obr. 4: Kotoučová fréza

Obr. 5: Kuželové frézy

Obr. 5: Kuželové frézy

Obr. 6: Úhlové frézy

Obr. 6: Úhlové frézy

Obr. 7: Pilový kotouč

Obr. 7: Pilový kotouč

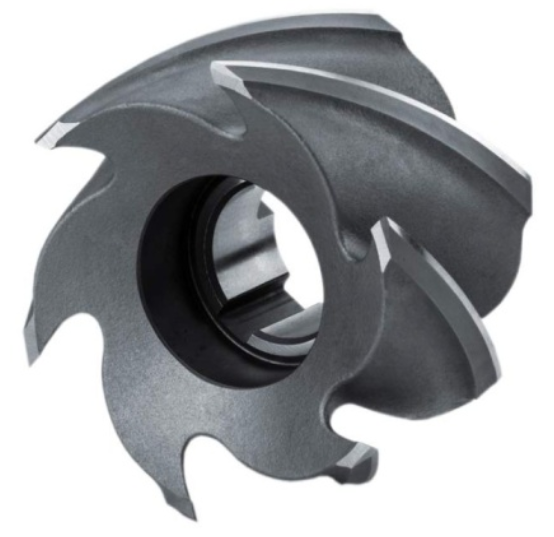

Obr. 8: Tvarová fréza

Obr. 8: Tvarová fréza

Obr. 9: Tvarové frézy

Obr. 9: Tvarové frézy

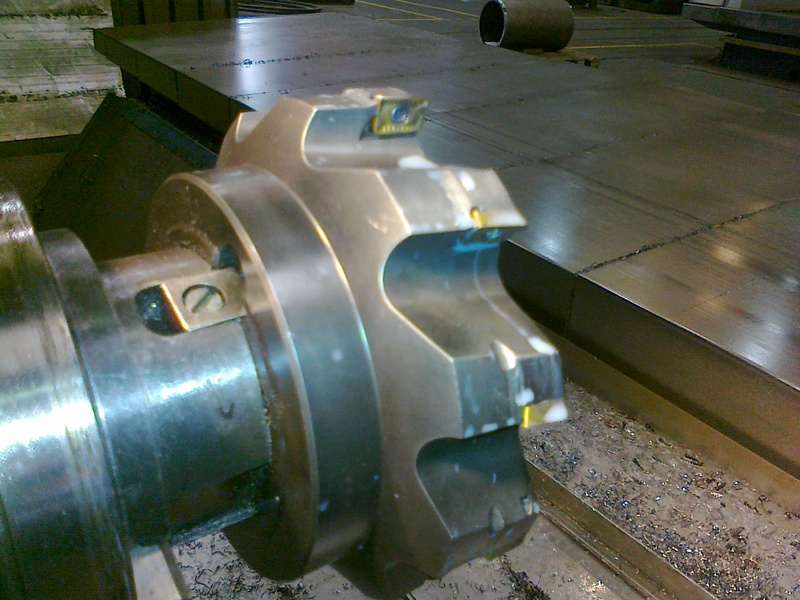

Obr. 10: Speciální (např. frézovací hlava)

Obr. 10: Speciální (např. frézovací hlava)

Obr. 11: Odvalovací frézy

Obr. 11: Odvalovací frézy

Obr. 12: Kopírovací fréza

Obr. 12: Kopírovací fréza

Obr. 13: Závitová fréza

Obr. 13: Závitová fréza

Podle uspořádání a tvaru břitu:

- hrubovací

- dokončovací.

Podle způsobu upínání:

- nástrčné

Obr. 14: Nástrčná fréza

Obr. 14: Nástrčná fréza

- stopkové:

- s válcovou stopkou

- s kuželovou stopkou (nejčastěji MORSE 3 a 4).

Obr. 15: Frézy s válcovou a kuželovou stopkou

Obr. 15: Frézy s válcovou a kuželovou stopkou

Podle způsobu výroby břitů: ( podle provedení a tvaru zubů)

- frézované

- podbrušované

- podsoustružené.

Podle počtu břitů:

- jemnozubé

- polohrubozubé

- hrubozubé.

Podle průběhu ostří:

- s ostřím přímým

- s ostřím šikmým

- s ostřím šroubovitým

- se střídavým šroubovitým ostřím.

Podle směru otáčení:

- pravořezné

- levořezné.

Podle materiálu břitu:

- z rychlořezné oceli (RO)

- s břity ze slinutých karbidů (SK)

- z cermetových karbidů (Ti + TiN)

- z nitridové keramiky

- z polykrystalického diamantu

- z kubického nitridu boru.

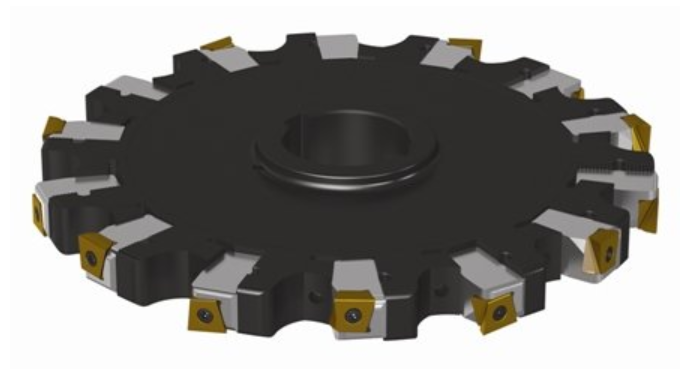

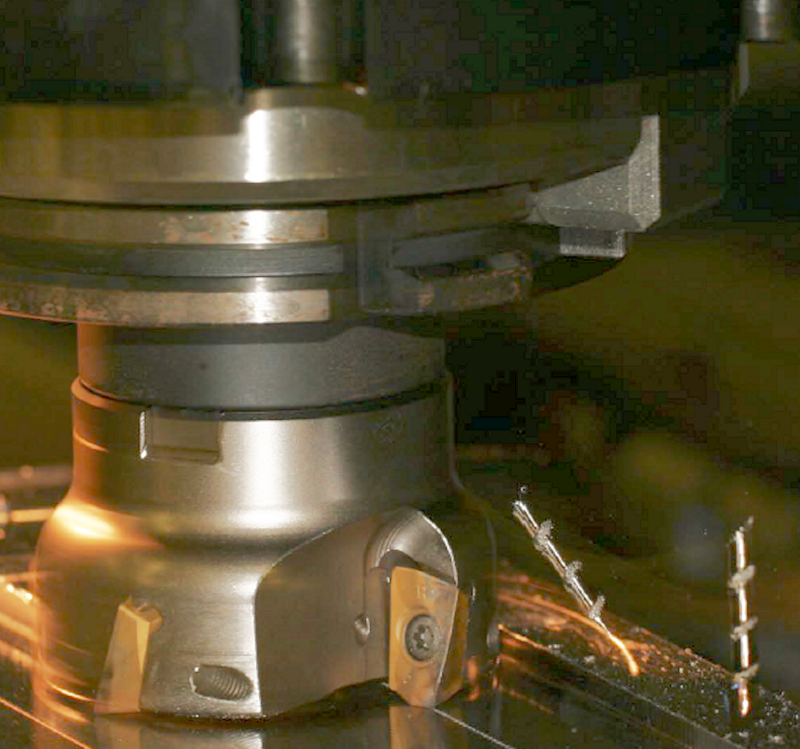

Obr. 16: Fréza s vyměnitelnými břitovými destičkami ze slinutých karbidů

Obr. 16: Fréza s vyměnitelnými břitovými destičkami ze slinutých karbidů

Podle počtu dílů, z nichž jsou vytvořeny: (podle konstrukce)

- celistvé

- dělené

- složené

- se vsazenými, nebo připájenými destičkami z SK

- se vsazenými segmenty břitů.

Podle technologie výroby:

- odlévané

- svařované

- tvářené

- broušené.

Druhy fréz:

- válcová fréza

- úhlová fréza nástrčná

- fréza půlkruhová vydutá

- fréza půlkruhová vypouklá

- fréza čtvrtkruhová vydutá

- fréza korunková s válcovou stopkou

- fréza úhlová jednostranná nástrčná

- fréza úhlová na rybinová vedení.

Upínání nástrojů

Frézy musí být upnuty vždy pevně a spolehlivě. Při špatném upnutí frézy házejí, jsou jednostranně namáhány, špatně řežou a obrobené plochy nejsou kvalitní. Na upínací systém nástrojů jsou kladeny také tyto požadavky:

- souosost frézy a vřetena stroje,

- musí být zaručena opakovaná přesnost upnutí při výměně nástrojů,

- pevnost proti axiálním silám i proti pootočení,

- vhodnost pro vysoké otáčky.

Upínání nástrčných fréz

Nástrčné frézy (válcové, kotoučové, tvarové apod.) se upínají na frézovací trny.

Malé frézovací hlavy a čelní válcové frézy nástrčné se upínají na letmé upínací trny. Přenášení krouticího momentu z trnu na nástroj zabezpečuje nejčastěji pero, proti axiálnímu posuvu je zajišťováno křížovým šroubem.

Obr. 17: Upínání nástrčné frézy

Obr. 17: Upínání nástrčné frézy

Upínání fréz s kuželovou stopkou

Frézy s kuželovou upínací stopkou se upínají přímo do kuželové dutiny vřetena frézky v případě, je-li kužel upínací stopky frézy a dutiny vřetena shodný. Je-li kužel upínací stopky menší než kužel dutiny vřetena, je nutno k upínání použít redukční pouzdra.

Obr. 18: Upínání fréz s kuželovou stopkou

Obr. 18: Upínání fréz s kuželovou stopkou

Upínání fréz s válcovou stopkou

Válcové stopky fréz mohou mít tyto normalizované průměry: 4; 5; 6; 8; 10; 12; 16; 20. Nástroje s válcovou stopkou se upínají pomocí upínacích pouzder a kleštin. Tato upínací pouzdra umožňují rychlé a spolehlivé upínání fréz s válcovou stopkou. Kleština je vyrobena z pérové oceli, po obvodu je 8x rozřezána (4x z pravé strany a 4x z levé). Vtlačováním kleštiny do kuželové části pouzdra se zmenšuje její vnitřní průměr a tím dojde k upevnění válcové stopky nástroje.

Průměry děr v kleštinách jsou totožné s výše uvedenými průměry stopek nástrojů.

Obr. 19: Upínání fréz s válcovou stopkou

Obr. 19: Upínání fréz s válcovou stopkou

Obr. 20: Upnutí frézy s válcovou stopkou do hlavičky

Obr. 20: Upnutí frézy s válcovou stopkou do hlavičky

Pravidla pro správné upínání fréz

- Upínací části fréz, redukčních pouzder, jakož i kuželová dutina vřetena se musí před upínáním řádně očistit.

- Upínací plochy, kuželové a válcové plochy stopek a trnů musí pevně dosedat po celé délce stykové plochy.

- Nástroje, pouzdra i trny se musí v kuželové dutině vřetene zajistit šroubem.

- Na dlouhých frézovacích trnech se mají frézy upínat co nejblíže vřetena nebo opěrného ložiska, aby se zmenšilo prohýbání trnu při frézování.

- Při vkládání fréz do vřetena nebo na trny musíme použít tkaninu nebo kůži, abychom chránili ruce před pořezáním břity zubů.

- Všechny pracovní úkony při upínání fréz musíme vykonávat pečlivě a s citem, aby se nástroj nebo upínací prostředek nepoškodily. (1)

Rotační nástrojové upínače

Volba správného upínače ovlivní budoucí výsledky celého obráběcího procesu. Nejdůležitější požadavky na upínače nástrojů jsou:

- dostatečná upínací síla,

- přesnost upnutí,

- jednoduchá obsluha,

- vyvážení upínače,

- schopnost tlumení vibrací.

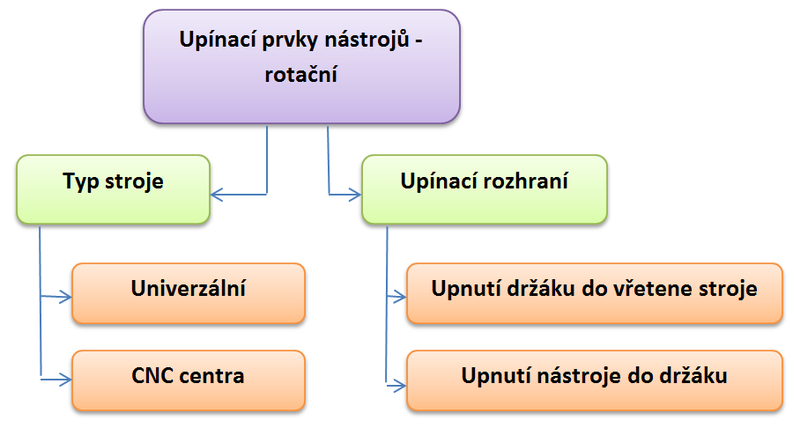

Obr. 21: Rozdělení upínacích prvků nástrojů

Obr. 21: Rozdělení upínacích prvků nástrojů

Upnutí držáku do vřetene stroje

V současné době se vlivem automatizace strojů přechází na tužší upínání nástrojů a obrobků. Vznikají nové koncepce upínacích systémů. Velkou roli hraje pořizovací cena a ekologičnost výroby.

Nejrozšířenější upínací systémy:

- ISO

- HSM

ISO – jedná se o metrický strmý kužel na upínacím trnu s určitým poměrem kuželovitosti.

Výhody:

- symetrická konstrukce,

- jednoduchá výroba,

- snadné nasazování a uvolňování z dutiny vřetena (kužel není samosvorný jako Morse kužel),

- nízké pořizovací náklady.

Nevýhody:

- nutnost používání stejné velikosti kužele jako je v dutině vřetene (tento problém se dá odstranit použitím redukčního pouzdra),

- malá tuhost upnutí,

- nejistá axiální síla.

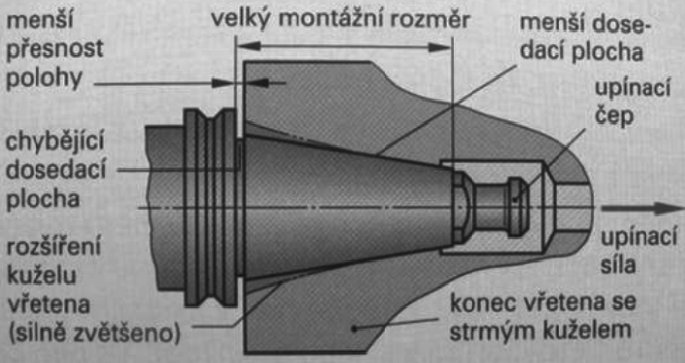

Obr. 22: Nedostatky upínání strmým ISO kuželem

Obr. 22: Nedostatky upínání strmým ISO kuželem

HSK - princip upínání funguje na principu kombinace axiální upínací síly a kuželové stopky.

Výhody:

- tužší a spolehlivější upnutí než systém ISO,

- menší rozměry držáku, na držáku mohou být vnitřní vybrání,

- nižší hmotnost a tím pádem snazší manipulace s nástrojem.(2)

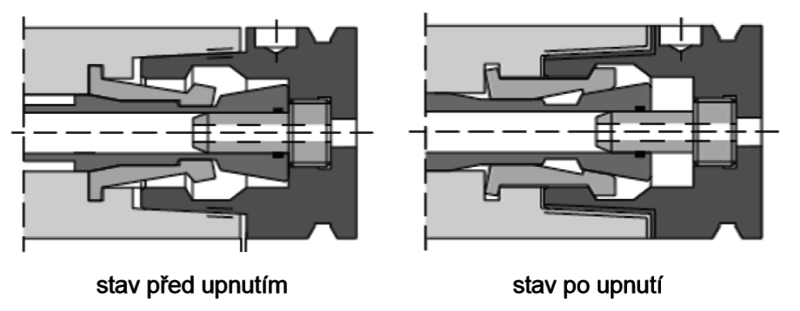

Obr. 23: Princip upnutí HSK

Upnutí nástroje do držáku

V praxi se využívá mnoha možností upínání nástrojů do držáků. V současnosti se do popředí dostávají i nové moderní trendy upínání při zachování bezpečnosti a spolehlivosti upnutí.

Obr. 24: Rozdělení upínání nástrojů do držáku

Silově deformační upínání

Upnutí nástroje musí odpovídat určitá síla, která zabezpečí uložení nástroje vzhledem k obrobku a nedopustí jeho samovolné uvolnění. Silové deformační upnutí nástroje probíhá v oblasti pružné (elastické deformace). Upínací postup je tedy možné opakovat bez počtu omezení.

V současné době se využívají tyto systémy:

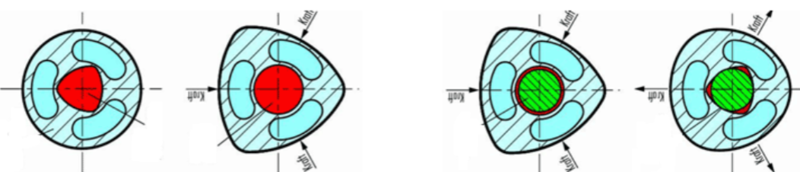

Tribos

Pracuje na principu polygonálního upínání. Upínací dutina má tvar podobný zaoblenému trojúhelníku. Vlivem působení hydraulického zařízení dostane dutina válcový tvar. Poté se do dutiny vloží nástroj a následně dojde k uvolnění tlaku hydraulického zařízení. Tím se dutina snaží vrátit zpátky do původního tvaru a je upnuta stopka nástroje.

Výhody:

- vysoká bezpečnost upnutí,

- dlouhá životnost nástrojů,

- možnost použití vysokých otáček vřetene,

- nevzniká potřeba externího zdroje energie,

- malé obvodové házení nástroje.

Obr. 25: Princip upnutí systému Tribos

Obr. 26: Upínač Tribos

Obr. 26: Upínač Tribos

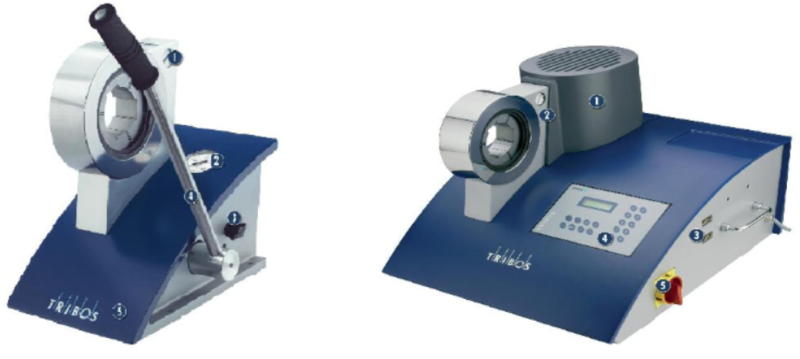

Pro upnutí nástroje do držáku je potřeba přídavné hydraulické zařízení. Dochází zde k deformaci deformovatelné části upínače.

Obr. 27 Hydraulické zařízení pro upínání systému Tribos

Obr. 27 Hydraulické zařízení pro upínání systému Tribos

Univerzální upínač SINO

Systém vyvinut jako náhrada klasických mechanických upínačů typu Weldon a kleštinových upínačů. Pracuje na podobném principu jako hydraulické upínače, ale tlakové médium zde není kapalina, ale tvrdý elastomer. Tlak vzniká dotahováním upínacího pouzdra hákovým klíčem a přenáší se prostřednictvím elastického tlakového média na rozpínací pouzdro. Tím se pouzdro rovnoměrně stahuje k ose rotace.

Použití:

- pro hrubovací operace,

- pro dokončovací frézování a další operace.

Výhody:

- vysoká upínací síla,

- výborné tlumení vibrací,

- rychlá a jednoduchá výměna nástrojů,

- schopnost přenosu velkých krouticích momentů,

- malé obvodové házení.

Obr. 28: Univerzální upínač SINO

Obr. 28: Univerzální upínač SINO

Coromant Capto

Jedná se o první modulární rychlovýměnný nástrojový systém, který je efektivně využitelný pro všechny varianty obrábění řeznými nástroji. Systém je rozpoznatelný dle kuželové polygonální stopky s čelní dosedací plochou. Kuželový polygon je do upínací jednotky vtahován pod přepětím, a tím vytváří z hlediska namáhání ohybem a krutem stabilní spojení. Standardně je konstruován pro vnitřní přívod chladicí kapaliny.

Použití:

- pro všechny typy obráběcích strojů (i pro univerzální stroje) a způsoby obrábění,

- pro ruční i automatickou výměnu nástrojů.

Výhody:

- ve srovnání se systémy ISO a HSK menší rozměry a tedy i hmotnost a jednodušší manipulace,

- možnost plného využití výkonu stroje,

- možnost využití rozšiřujícího sortimentu nástrojů pro víceúčelové obrábění.(2)

Obr. 29: Coromant Capto

Obr. 29: Coromant Capto

Trendové upínání

Jedná se o použití principu plastické deformace materiálu jako u silově-deformačního upínání. Rozdíl je v principu vyvolání zmíněné deformace.

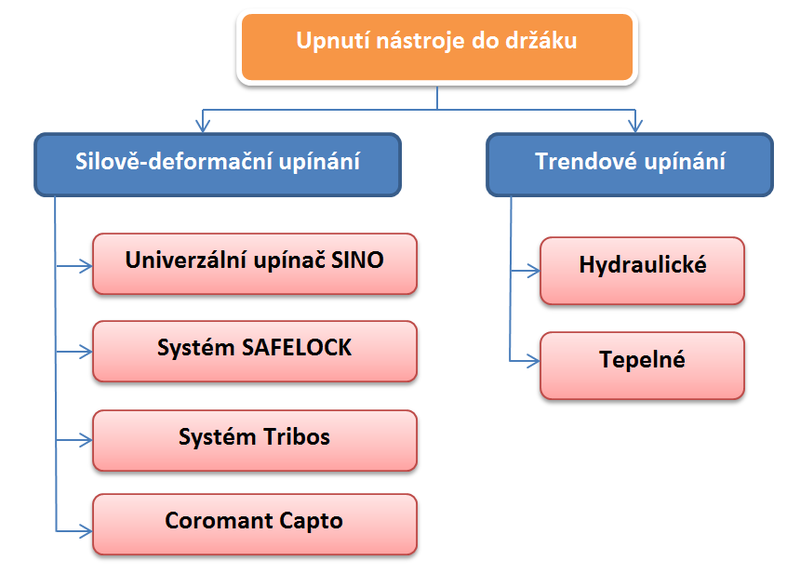

Hydraulické upínání

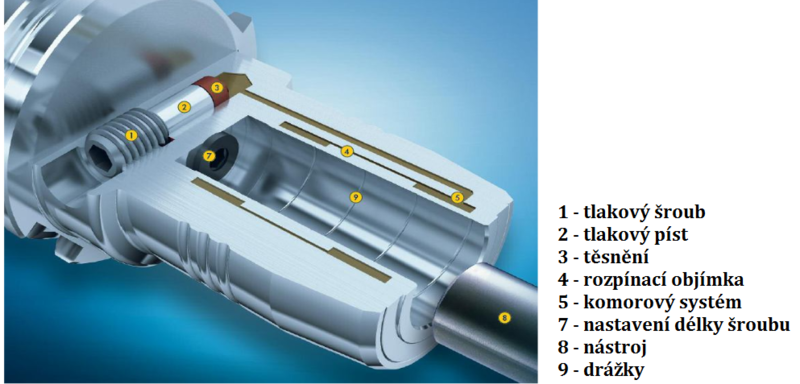

Otáčením upínacího šroubu se vytváří rovnoměrný tlak hydraulické kapaliny uvnitř upínače. Tento tlak působí na upínací pouzdro, které pevně a přesně upne vložený nástroj. Pro upnutí menších nástrojů lze použít redukční pouzdra.

Použití:

- pro upínání nástrojů i obrobků u širokého spektra obráběcích operací.

Výhody:

- nejuniverzálnější upínače,

- vysoká přesnost upnutí,

- dobré tlumení vibrací. (2)

Obr. 30: Princip hydraulického upnutí

Obr. 30: Princip hydraulického upnutí

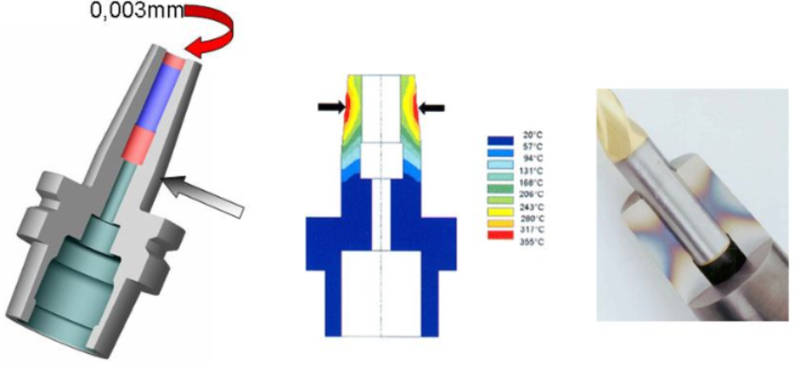

Tepelné upínání

Další možností upínání nástrojů je využití systému tepelného upínání nástrojů. Tato nová koncepce umožňuje upínání nástrojů zejména pro vysokorychlostní obrábění. Princip upínání spočívá v teplotní roztažnosti materiálů. Nástrojové držáky jsou vyrobeny ze speciálního materiálu, jehož ohřevem dojde ke zvětšení otvoru pro upnutí nástroje. Obsluha pouze vloží nástroj do držáku. Ochlazením dojde ke smrštění držáku, a tím k upnutí nástroje. K ohřátí nástrojového držáku je nutné zařízení, které v krátkém čase dokáže upnout nástroj (nejrychlejší ohřev se dosáhne využitím principu elektrické indukce – doba ohřevu se pohybuje přibližně kolem 5 sekund). Důležitá je také velká rychlost ochlazení nástrojového držáku. Upínací přístroje bývají konstruovány univerzálně, tzn., že lze upínat a chladit držáky různých velikostí od různých dodavatelů. Lze upínat tvrdokovové i HSS nástroje od průměru 3 mm. Pro malé průměry se využívají velice přesné kleštiny. (3)

Obr. 31: Zařízení s indukčními cívkami pro ohřev nástrojových držáků

Obr. 31: Zařízení s indukčními cívkami pro ohřev nástrojových držáků

Použití:

- pro vysokootáčkové obrábění.

Výhody:

- přesné, komfortní, rychlé, jednoduché a tuhé upnutí.

- lze přenášet velké krouticí momenty (díky velké upínací síle),

- možnost použití maximálních otáček vřetene. (2)

Obr. 32: Tepelné upínání fréz

Obr. 32: Tepelné upínání fréz

Ostření fréz

Frézy celistvé a frézy s pájenými břity se po otupení dají přeostřit. Pro ostření fréz z RO se používají klasické brusné kotouče vyrobené z oxidu hlinitého o zrnitosti 32 až 25, popř. kotouče z kubického nitridu boru. Na frézy z SK se pro ostření používají kotouče z karbidu křemíku o zrnitosti 40 až 25, nebo moderní diamantové kotouče.

Frézy s frézovanými zuby se ostří miskovým nebo hrncovým brousicím kotoučem na hřbetu zubu, kdy se zub při tom opírá o opěrku. Ta má osu níž, než je osa frézy, výškou opěrky se nastavuje velikost úhlu hřbetu. Při ostření se fréza posunuje ve směru osy podél opěrky a zub se k ní přitlačuje. Tímto způsobem se dají ostřit i zuby ve šroubovici.

Frézy s podsoustruženými zuby se ostří na čele zubu – z důvodu zachování profilu frézy. Ostření se provádí talířovými brousicími kotouči, u přímých zubů plochou stranou a u zubů ve šroubovici kuželovou stranou kotouče.

U moderních ostřících CNC strojů je ostření ploch řízeno programem. Zde se používají kotouče PKBN nebo DIA, protože mají velkou trvanlivost a také vysoký výkon.