Elektrické odporové svařování

Anotace oblasti

Elektrické odporové svařování je svařování tlakové, tzn. pro vznik svaru se působí tlakem nebo tlakem a teplem. Nejdůležitější fyzikální veličinou při tomto způsobu svařování je elektrický odpor.

Rozlišují se dva základní způsoby: bez odtavení a s odtavením stykových ploch.

Podstatou elektrického odporového svařování je skutečnost, že při průchodu elektrického proudu vodičem se zvyšuje jeho teplota.

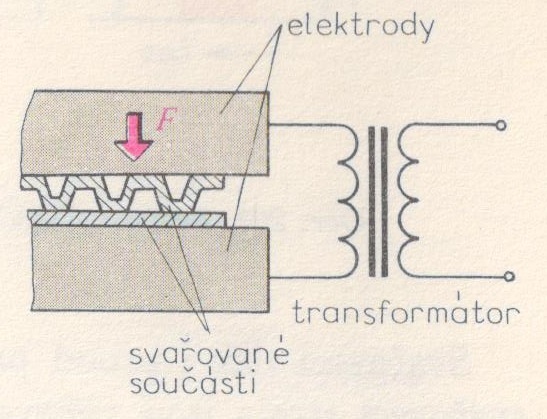

Teplo potřebné pro svařování se tedy vytváří elektrickým proudem s využitím změny elektrického odporu ve svařované oblasti. Čím větší odpor materiálu vodiče, tím větší nárůst teploty vodiče. Elektrický proud se do svařovaných částí přivádí elektrodami, které mají velmi dobrou elektrickou vodivost (jsou vyrobeny ze speciálních slitin mědi). Svařované části jsou z oceli a mají tedy mnohem vyšší elektrický odpor, čímž dochází k ohřevu stykových ploch svařovaných částí. Elektrody zároveň přitlačují stykové plochy k sobě.

Vzhledem k nízkým hodnotám pracovního napětí (0,5 – 20 V) se musí použít vysokých proudů (až statisíce A).

Obr. 1: Podstata elektrického odporového svařování

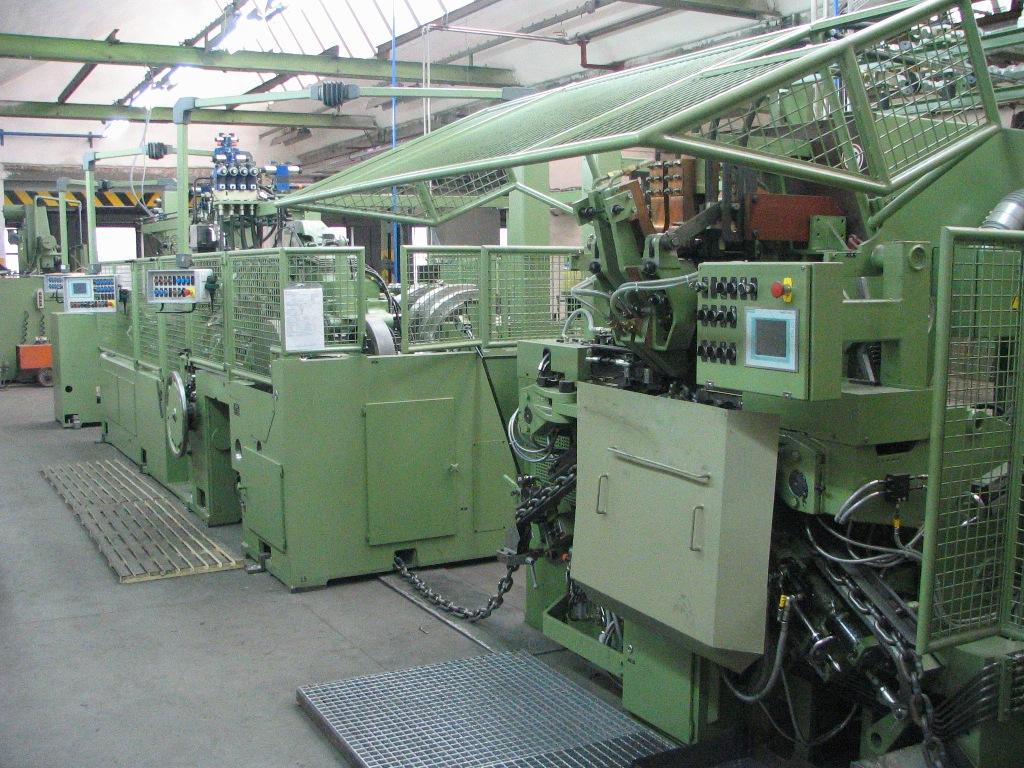

Obr. 2: Elektrické odporové svařování řetězů

Elektrické odporové svařování je velmi často užívaná technologie spojování kovů. Setkáváme se s ní např. při výrobě karoserií aut (bodové svařování), článkových řetězů (stykové svařování), trub a trubek (švové svařování), svařování různých součástí strojů a zařízení.

Zařízení pro elektrické odporové svařování

Elektrické odporové svářečky se skládají ze dvou základních funkčních částí: elektrické a mechanické. Elektrická část slouží k ohřevu svařovaných částí (svařovací trafo). Mechanická část zajišťuje upínací a přítlačnou funkci. Odporové svářečky pracují tak, že nejprve sevřou svařované součásti dosedacím tlakem a potom do nich přivedou svařovací proud. Po svaření se přeruší přívod svařovacího proudu a následně se zruší dosedací tlak.

Současné svařovací stroje jsou vybaveny řídícím systémem a řízeny počítačem pomocí výrobního CNC programu. Tyto programy umožňují užívat svařovací výrobní cykly a slouží pro sériovou výrobu. Zejména mnohobodové svářečky pro automobilový průmysl jsou velmi rychlé a výkonné, protože na jeden pracovní zdvih zhotoví velký počet svarů.

Způsoby elektrického odporového svařování

Rozlišují se tyto základní způsoby elektrického odporového svařování:

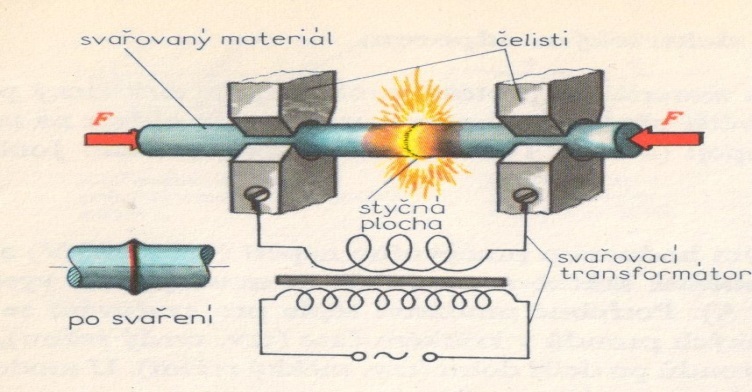

a) Stykové – proces svařování může probíhat s odtavením a bez odtavení. Stykové plochy musí být hladké a kovově čisté.

-

Proces s odtavením znamená, že reverzní mechanismus stroje po přivedení elektrického proudu do součástí vyvozuje opakovaně přiblížení a oddálení stykových ploch. Tím dochází na stykových plochách k opakovaným zkratům, které mají za následek vysoký nárůst teploty na stykových plochách, čímž dojde k jejich natavení. Po stlačení přítlačným mechanismem vznikne svar.

-

Proces bez odtavení znamená, že nedochází k natavení stykových ploch svařovaných částí, procházející elektrický proud je nahřeje na teplotu cca 1200°C a přítlačný mechanismus svářečky spěchuje stykové plochy obou částí k sobě, čímž vznikne svar.

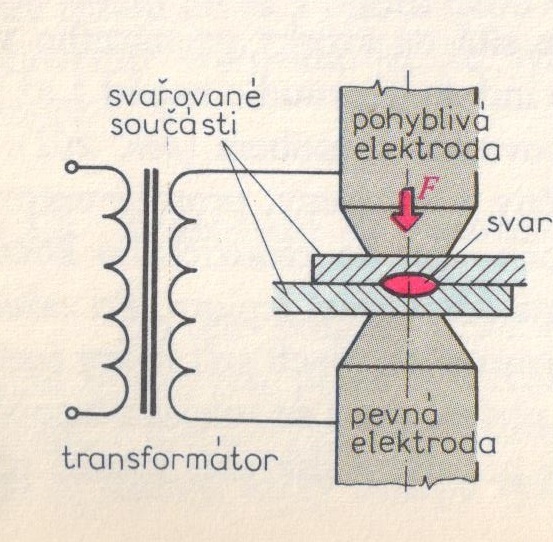

b) Bodové – je to metoda pro spojování plechů. Plechy se přeplátují a sevřou mezi dvě měděné vodou chlazené elektrody. Po zapnutí elektrického proudu se v místě stlačení v důsledku vysokého elektrického přechodového odporu materiál nataví a vytvoří svar. Svar tuhne a chladne pod tlakem, takže je struktura jemnozrnná, bez staženin. Digitalizace a robotizace výrobního procesu umožňuje zejména u bodového svařování karoserií vysokou efektivitu.

Obr. 3: Podstata bodového odporového svařování

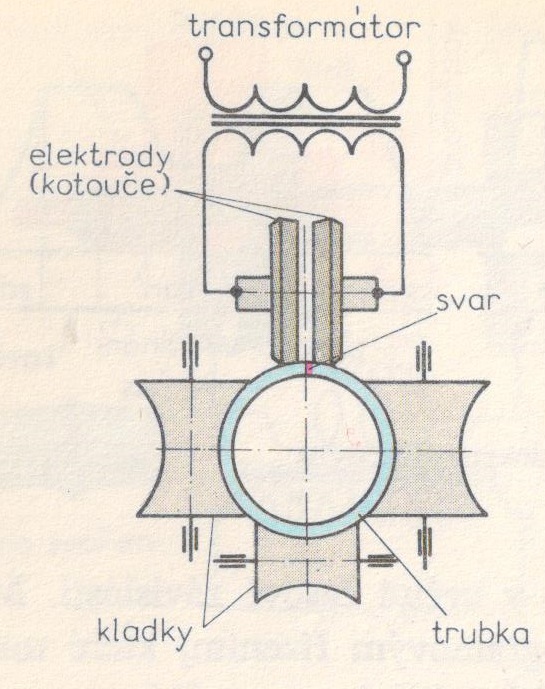

c) Švové – metoda průběžného svařování plechů. Elektrody ve tvaru kotoučů jsou chlazeny vodou a svařují nepřerušovaným střídavým proudem, přičemž za 1s vznikne 100 proudových impulzů, tj. 100 miniaturních svarů. Plechy větších tlouštěk se svařují přerušovaným střídavým proudem. Spoje mohou být přeplátované nebo tupé.

Obr. 4: Podstata švového svařování

d) Výstupkové svařování – velmi produktivní metoda odporového svařování. Na plechu se nejprve vylisují v místě svaru výstupky vhodného tvaru, kde bude působit největší svařovací proud a tlak. Elektrody mají tvar desek, stroje pro výstupkové svařování jsou tzv. svařovací lisy. Deskové elektrody stisknou svařované části tak, aby výstupky dolehly na sebe, po zapnutí svařovacího proudu se na výstupcích materiál nataví a spojí, vznikne svar.

Obr. 5: Podstata výstupkového svařování