Svařování elektrickým obloukem

Anotace oblasti

Svařování elektrickým obloukem je tavné svařování, při kterém dochází k natavení stykových ploch základního materiálu a přídavného materiálu teplem od elektrického oblouku. Roztavený kov základního a přídavného materiálu se slije a po ztuhnutí vzniká svar.

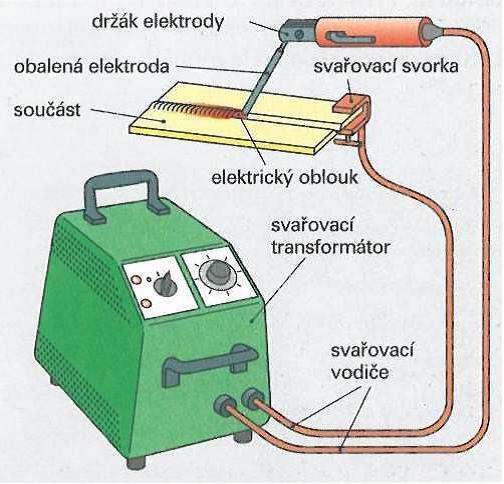

Obr. 1: Svařování elektrickým obloukem

Obr. 1: Svařování elektrickým obloukem

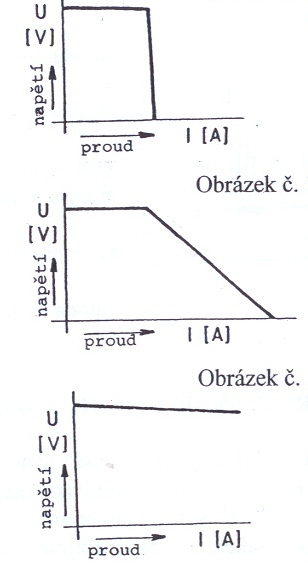

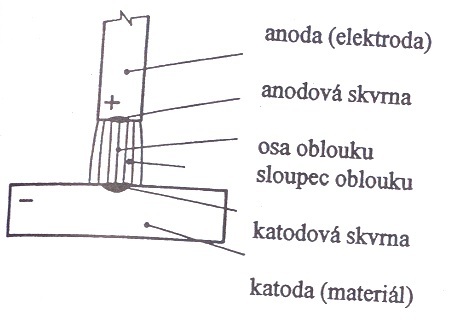

Svařovací oblouk je elektrický výboj v neředěných plynech, který se udržuje samostatně a vyznačuje se vysokou proudovou hustotou při nízkém napětí. Elektrický oblouk hoří mezi anodou (+ pól, 2400 °C) a katodou (- pól, 2100 °C). Teplota elektrického oblouku v obloukovém sloupci dosahuje 6 000 – 8 000 °C. Při svařování elektrickým obloukem lze svařovat pomocí stejnosměrného i střídavého proudu. Je-li na elektrodě a základním materiálu mínus pól jedná se o přímou polaritu. V opačném případě se jedná o polaritu nepřímou.

Hoření oblouku podporují opakované zkraty vzniklé odkapáváním roztaveného materiálu z elektrody. Pomocí oblouku lze svařovat mnoha způsoby – svařování v ochranné atmosféře, obalenou elektrodou, pod tavidlem.

Obr. 2: Elektrický oblouk

Zařízení pro svařování elektrickým obloukem

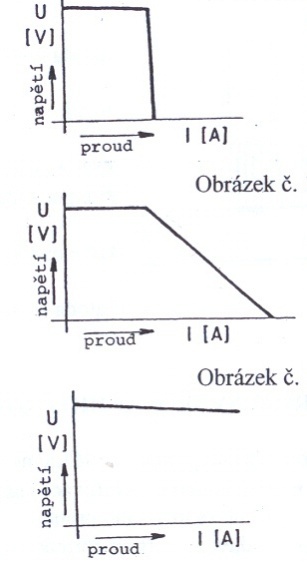

Zdrojem svařovacího proudu jsou svařovací dynama, transformátory, usměrňovače, měniče. Dodávají elektrickou energii potřebnou pro zapálení a hoření elektrického oblouku do uzavřeného svařovacího obvodu. Zapálení elektrického oblouku probíhá při napětí naprázdno zdroje, které bývá obvykle vyšší než při ustáleném hoření oblouku. Velikost zápalného napětí (60 – 70 V) závisí na materiálu elektrod a ionizační schopnosti plynného prostředí. Pro běžné metody svařování je charakteristické napětí 10 – 50 V a svařovací proud 10 – 2000 A.

Obr. 3: Zařízení pro svařování elektrickým obloukem

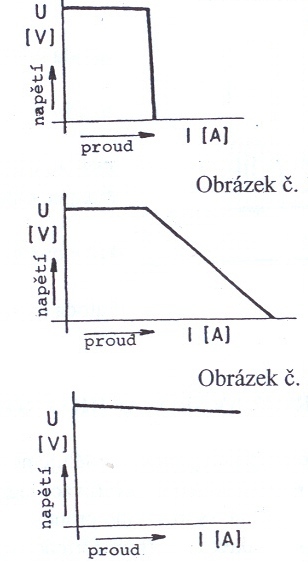

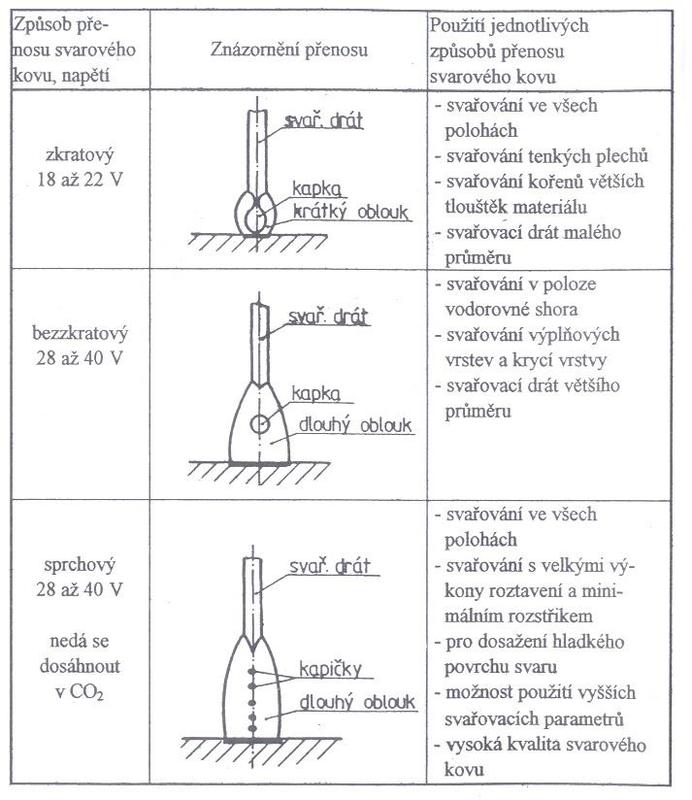

K přenosu roztaveného kovu elektrody do svarové lázně dochází několika způsoby:

-

Zkratový přenos – kapky roztaveného kovu z elektrody vytvoří zkrat mezi elektrodou a tavnou lázní, po přerušení zkratu se opět zapálí oblouk, k tomuto přenosu dochází zejména u obloukového svařování obalenou elektrodou.

-

Kapkový přenos – nedochází ke zkratu, odtavují se menší kapky s frekvencí 20 – 50/s, charakteristický přenos pro obloukové svařování v ochranné atmosféře CO2.

-

Sprchový přenos – nedochází ke zkratu, kapky tekutého kovu jsou jemně rozptýleny a pohybují se ve směru osy elektrody, k přenosu dochází hlavně při vyšších proudech a delším oblouku – svařování v ochranné atmosféře bohaté na argon.

- Impulzní přenos – využívá se v širokém rozsahu tepelných příkonů, používají se plyny na bázi argonu Ar, nelze realizovat v CO2, používá se pro svařování tenkých plechů, přenos kovů je velmi stabilní a téměř bez rozstřiku, přenos je realizován při pulsujícím proudu, je možné použít drát většího průměru a zlepšit tak produktivitu práce.

Obr. 4: Způsoby přenosu svarového kovu

Elektrody

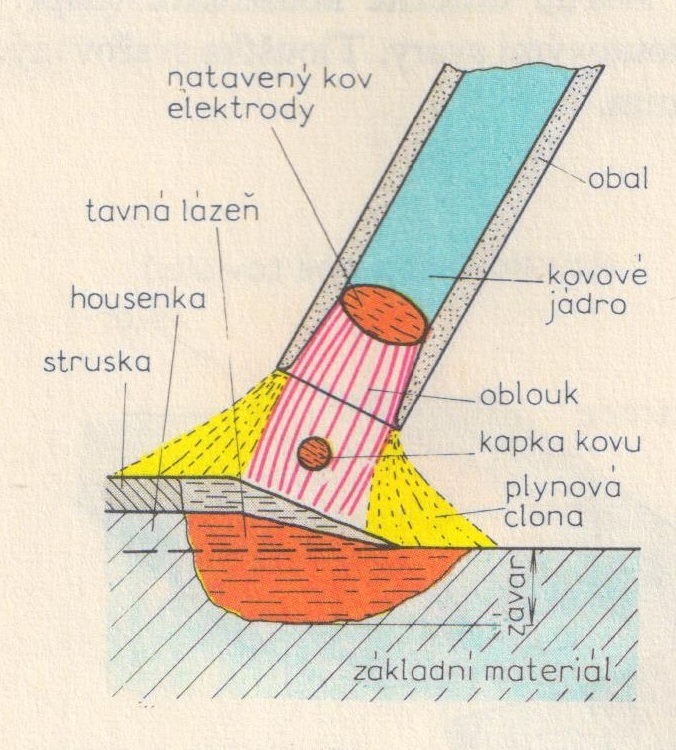

Elektroda je přídavný materiál, kterým přichází do místa svaru elektrický proud přeměňující se v teplo. Vlivem vysoké teploty dochází při svařování k tavení elektrody a povrchu základního materiálu. Roztavený kov elektrody a tavený obal přechází obloukem do roztavené lázně a vytváří tak svar, který je chráněn vrstvou strusky.

Druhy elektrod:

-

Tavné – kovové (ocel podobného složení jako základní materiál).

-

Netavné

-

kovové – ze speciálních slitin, mohou být holé nebo obalené

-

nekovové- z grafitu.

-

Značení elektrod prováděné výrobcem se nachází na ochranném obalu každé elektrody. Elektrody určené pro svařování ocelí se označují v souladu s normou ČSN EN 499. Elektrody musí splňovat požadavky na mechanické vlastnosti svarového kovu, vhodnost elektrody a její ovladatelnost pro různé pracovní polohy, atd. Při volbě elektrody musíme brát v úvahu vlastnosti základního materiálu, velikost a druh namáhání a namáhání svarů, požadavky kladené na svar, polohu svařování, další zpracování svařence, atd.

Obalená elektroda se skládá z kovového jádra a obalu. Obal tvoří přísadové prvky (Cr, Ni, Mo, V, aj.) vytvářející přídavný svarový kov, organické a anorganické látky. Obal stabilizuje oblouk, chrání svarový kov před účinky vzduchu, zpomaluje chladnutí svaru a tím omezuje vznik vnitřního pnutí vytvořením strusky na povrchu svarového kovu. Obaly elektrod se používají bazické, kyselé nebo speciální.

Obr. 5: Průřez obalenou elektrodou

Vybavení ke svařování:

-

Držák elektrod - slouží pro ochranu před elektrickým napětím a spálením.

-

Oklepávací kladívko a drátěný kartáč - slouží k odstranění strusky.

-

Ochranný svářečský štít - je opatřen tmavým speciálním sklem (ochranný svářečský filtr), před nímž je krycí čiré sklo.

-

Kožené svářečské rukavice a zástěra - chrání před zářením, jiskrami a spálením.

Svařování v ochranném prostředí

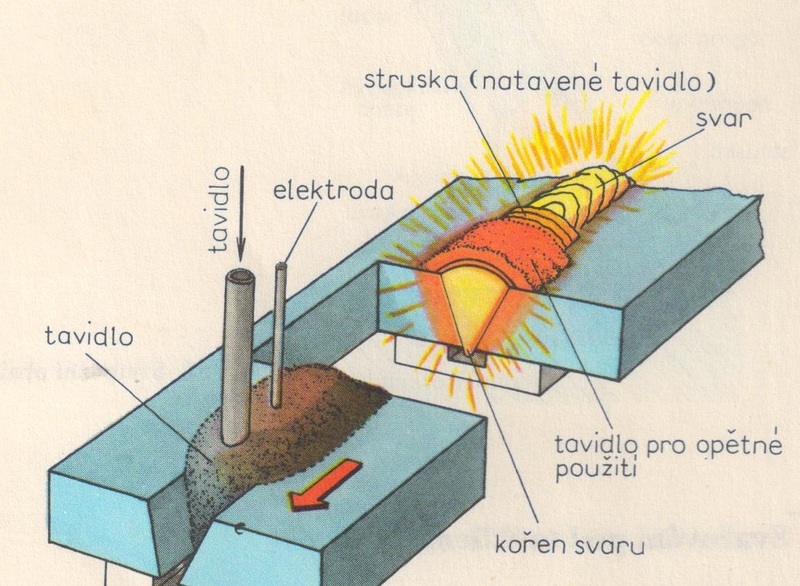

Elektrické obloukové svařování pod tavidlem

Elektrický oblouk hoří pod vrstvou tavidla mezi holou elektrodou (drát - odvíjí se z cívky ze zásobníku a je dodáván do místa svaru) a svařovaným materiálem. Pro svařování se používají zdroje střídavého i stejnosměrného proudu, nejčastěji se svařuje automaticky.

Obr. 6: Svařování pod tavidlem

Tvary svarových úkosů pro svařování pod tavidlem jsou doporučeny normou ČSN 050028. Pro malé tloušťky se většinou provádějí I-svary, u větší tloušťky se používají převážně jednostranné svary (V, ½ V, U ½ U, W a ½ W), u velké tloušťky se volí oboustranné symetrické nebo nesymetrické svary. Tímto způsobem svařování je možné provádět i koutové svary.

Pro svařování pod tavidlem se používá zařízení s výkonným zdrojem proudu, které umožňuje dosažení potřebných svařovacích parametrů. Zdroje proudu se volí také s ohledem na podmínky regulace délky oblouku a rychlosti podávání drátu.

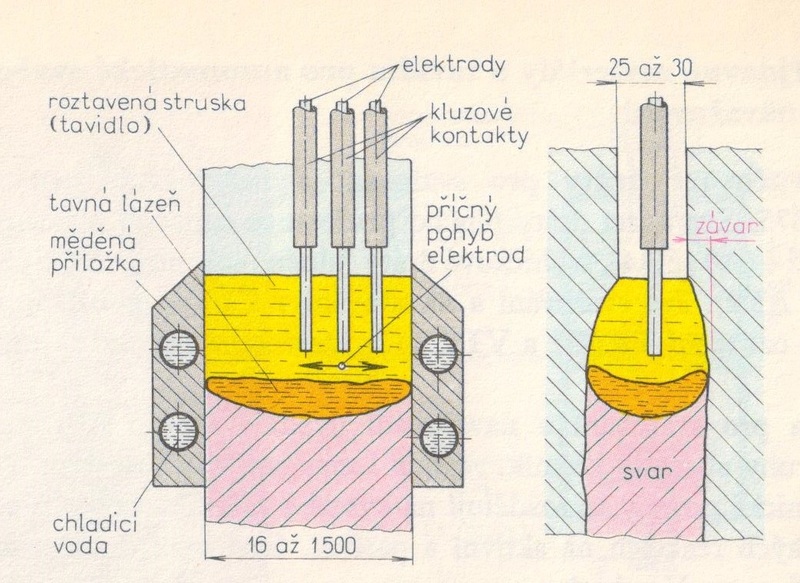

Elektrostruskové svařování

Je to způsob svařování materiálů velkých tlouštěk, tj. tlouštěk od 50 do 1500 mm. Jde o svařování pod roztavenou struskou, která vzniká z tavidla, kterým prochází holá elektroda. Výhodou je vysoká produktivita a účinnost, užívá se pro svařování velkých výkovků nebo odlitků.

Obr. 7: Elektrostruskové svařování