Svařování elektrickým obloukem v ochranných atmosférách

Anotace oblasti

Jde o elektrické obloukové svařování, při kterém je místo svaru a svarový kov chráněny před účinky okolní atmosféry.

Využívá se ochranných plynů, které obklopují oblouk a natavený materiál. Svařuje se ručně, poloautomaticky nebo automaticky stejnosměrným nebo střídavým elektrickým proudem.

Podle použitého ochranného plynu a podle použité elektrody rozlišujeme i způsoby svařování:

-

MIG – svařování tavnou kovovou elektrodou v inertním (netečném – Ar,He) plynu

-

MAG – svařování tavnou kovovou elektrodou v aktivním plynu (CO2)

-

WIG – svařování wolframovou elektrodou v inertním plynu

Elektrický oblouk hoří mezi kovovou tavnou elektrodou (holý drát), která je do místa svaru plynule dodávána podavačem drátu, a svařovaným materiálem v proudu netečného plynu (MIG) nebo aktivního plynu (MAG - CO2 při svařování částečně oxiduje tavnou lázeň a na povrchu vytváří strusku, proto se pro zlepšení jakosti svaru používá elektroda legována Mn a Si, která částečně dezoxidují tavnou lázeň).

Svařování metodou MIG se používá pro svařování hliníku, mědi, titanu a dalších neželezných kovů.

Metodou MAG se provádí svařování nelegovaných, nízkolegovaných a vysocelegovaných ocelí, navařování ocelí.

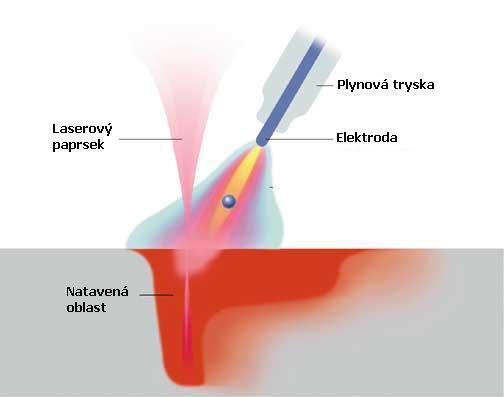

Obr.1: Základní schéma svařování metodou MIG/MAG:

1 – elektrický oblouk, 2 – drátová elektroda, 3 – zásobník drátu, 4 – podávací kladky, 5 – rychloupínací spojka, 6 – hořákový kabel, 7 – svařovací hořák, 8 – zdroj svařovacího proudu, 9 – kontaktní svařovací průvlak, 10 – ochranný plyn, 11 – plynová tryska, 12 – svarová lázeň

Svařovací zařízení

Zařízení používané pro svařování metodou MIG a MAG je stejné, mění se pouze ochranný plyn, popř. svařovací drát.

Svařuje se poloautomaticky nebo automaticky se stejnosměrným elektrickým proudem.

Výhodami těchto metod je velká odtavovací rychlost elektrody, nevznikají póry, cena plynu a čistota pracovního prostředí.

Svařovací zařízení lze použít i pro metodu WIG a ruční svařování obalenou elektrodou.

Podstata svařování metodou MIG / MAG

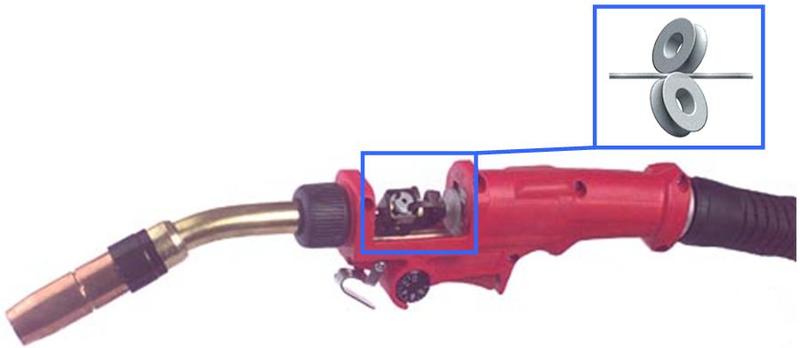

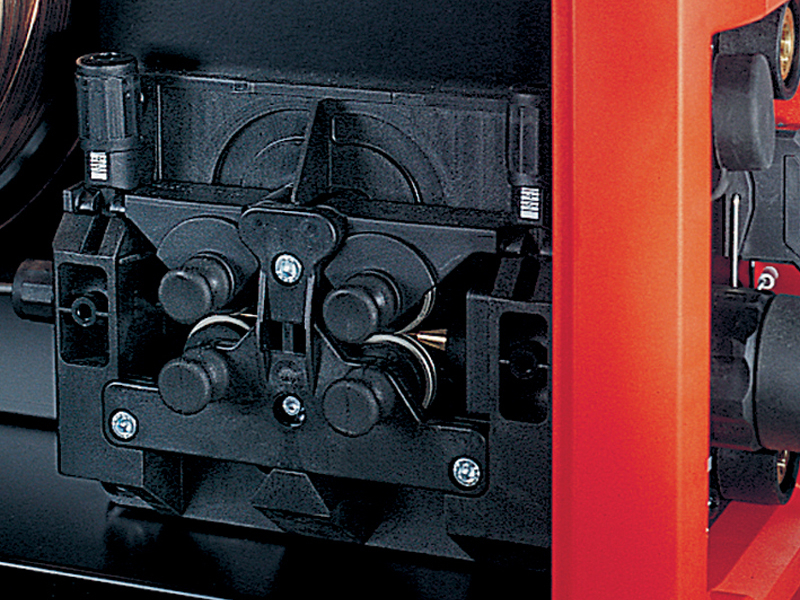

Při svařování MIG/MAG plní odtavující se elektroda současně funkci přídavného materiálu i nositele oblouku. „Nekonečný“ svařovací drát se přes dvě nebo čtyři posuvové kladky zavádí do svařovacího hořáku.

Obr. 2: Čtyřkladkový posuv vestavěný ve svařovacím zdroji

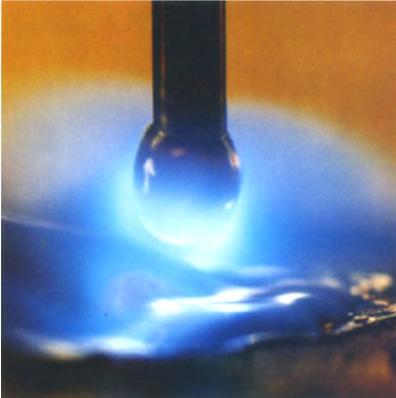

Zde v kontaktní trubici dochází k přestupu proudu. Volný konec drátu je soustředně obklopený plynovou hubicí. Vytékající ochranný plyn brání chemickým reakcím žhavého povrchu obrobku s okolním vzduchem, čímž se zachovává pevnost a houževnatost svarového kovu.

Obr. 3: Přestup proudu ve svařovacím hořáku

Ve funkci ochranného plynu se používají jak inertní tak i aktivní plyny. Proto mluvíme o svařování Metal-Inert-Gas (= kov-inertní-plyn, MIG) Metal-Aktiv-Gas (= kov-aktivní-plyn, MAG).

Zodpovědnost za podobu svaru a za přechod materiálu má kromě chování oblouku a odtavného výkonu také ochranný plyn. Jako inertní plyny figurují především vzácné plyny argon a hélium a rovněž jejich směsi. Pojem „inertní“ pochází z řečtiny a znamená „neochotně reagující“. Inertní plyny se hodí pro všechny kovy mimo ocele, zejména pro hliník a měď. Aktivními plyny jsou převážně směsi plynů vytvořené na základě argonu, avšak obsahující navíc ještě podíly kyslíku nebo kysličníku uhličitého. Tyto plyny poměrně snadno reagují. Aktivní plyny jsou vhodné pro nerezavějící, vysokolegované druhy ocelí a rovněž pro nízkolegované nebo nelegované ocele. S určitými omezeními je pro nelegované nebo nízkolegované ocele vhodný jako aktivní plyn i samotný kysličník uhličitý. Alternativu k ochranným plynům představuje použití trubičkových (plněných) drátů s náplní, která se v elektrickém oblouku odpařuje a tímto způsobem rovněž vytváří ochrannou atmosféru. Trubičkové dráty zaručí spolehlivou plynovou ochranu i při průvanu.

Přístrojová technika

Svařovací zdroj pracuje se stejnosměrným proudem, přičemž potenciál svařovacího drátu představuje kladný pól.

Běžné, stupňovitě přepínané svařovací zdroje jsou vybaveny transformátorem s dostatečným počtem přepínatelných odboček potřebných k tomu, aby bylo možno nastavit požadovanou hodnotu svařovacího proudu.

Za transformátorem je zařazený usměrňovač, který vyrábí ze střídavého proudu usměrněný svařovací proud. Nastavitelná cívka tlumivky vyhlazuje nežádoucí proudové špičky a snižuje tím sklon k tvorbě rozstřiku.

Invertorové svařovací zdroje vyrábějí ze síťového napětí pulzní napětí o vysoké frekvenci. Toto napětí se přivádí na svařovací transformátor, který může být, z důvodů vysoké frekvence, vyrobený v mnohem lehčím, kompaktnějším a účinnějším provedení, než v případě stupňovitě přepínaných svařovacích zdrojů.

Také invertorové zdroje jsou vybavené usměrňovačem. Plně digitalizované invertorové zdroje se signálovým procesorem vyrábějí plynule nastavitelný výstupní proud, který je trvale měřený a udržovaný v oblasti ideálních podmínek.

Tím je zaručené prakticky bezrozstřikové svařování a výstupní tlumivka může odpadnout.

Posuv drátu obstarává podavač, který je buď vestavěný do krytu svařovacího zdroje, nebo externí.

Ruční nebo strojní hořák existuje jak v plynem chlazeném tak také ve vodou chlazeném provedení.

Plynem chlazené svařovací hořáky se chladí protékajícím ochranným plynem, zatímco vodou chlazené hořáky jsou vybavené výkonným kapalinovým chlazením s čerpadlem a výměníkem tepla. Od svařovacích proudů jsou vodou chlazené hořáky standardem.

Obr. 4: Digitálně řízený invertor MIG-MAG

Aplikace a přednosti

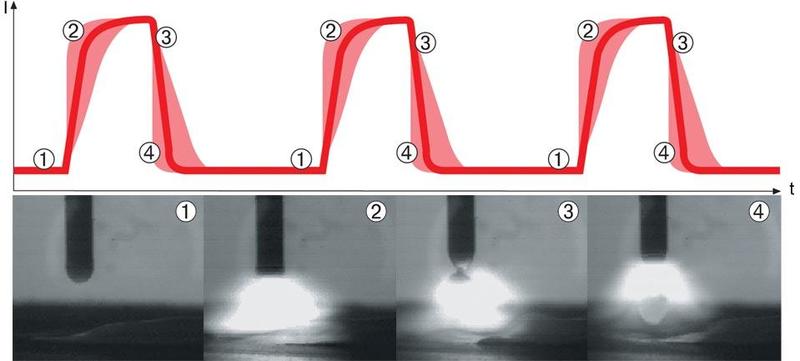

Metoda MIG/MAG se zpočátku osvědčila při racionálním svařování nelegovaných a nízkolegovaných konstrukčních ocelí. Technikou pulzního oblouku se dnes používá pro hliníkové slitiny a vysokolegované konstrukční oceli.

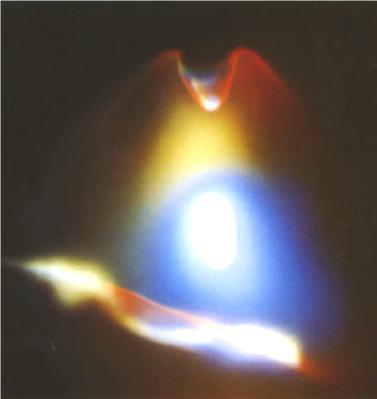

Ve fázi základního proudu je přívod energie omezený natolik, aby oblouk ještě stabilně hořel, přičemž povrch obrobku se přitom předehřívá.

Fáze hlavního proudu obstarává prostřednictvím přesně nadávkovaného proudového impulzu cílené uvolnění kapky. Nežádoucí zkrat se současnou explozí kapky a vznikem nekontrolovatelného rozstřiku je tím vyloučený.

Nezávisle na druhu oblouku, vykazuje MIG/MAG proces oproti ostatním svařovacím postupům významné rozdíly. Patří k nim dostatečný odtavný výkon, hluboký závar, snadná manipulace a možnost kompletní mechanizace, stejně tak jako vysoký stupeň hospodárnosti.

Rostoucí využívání mikroelektroniky a digitální techniky posunulo v posledních letech svařovací postup MIG/MAG dále dopředu.

Výsledkem jsou lehčí svařovací zdroje, rychleji reagující řídicí obvody a rovněž zlepšení zapalovacího procesu.

Důležité požadavky pro svary:

-

Přechod proudu do materiálu a kontakt drátu s hořákem

-

Vedení drátu

-

Ochranný plyn

-

Chlazení

-

Řízení na hořáku – rychlá reakce na změny tavné lázně

-

Ohebný kabel

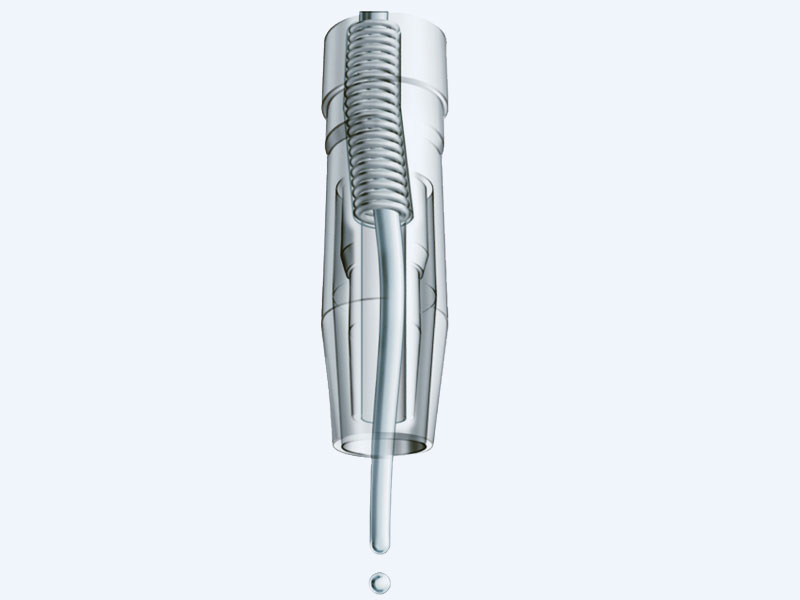

Nucený kontakt průvlakem

Obr. 5: Nucený kontakt průvlakem

Pomocí bezchybného přechodu proudu docílíme:

-

Jisté zapálení

-

Stabilní oblouk

-

Menší rozstřik

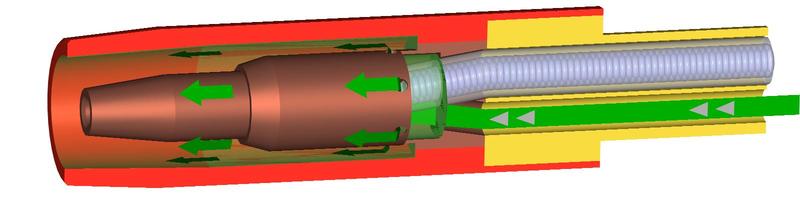

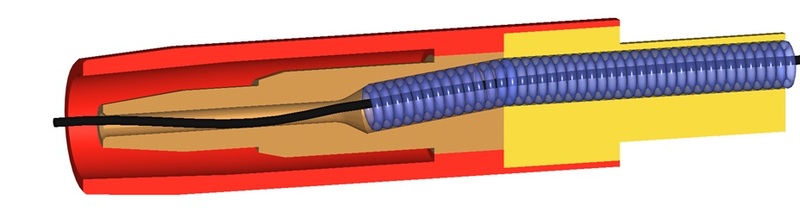

Bezztrátové vedení plynu

Obr. 6: Bezztrátové vedení plynu

-

Vylepšená ochrana

-

Menší možnost pórování

-

Vyšší stabilita svařování

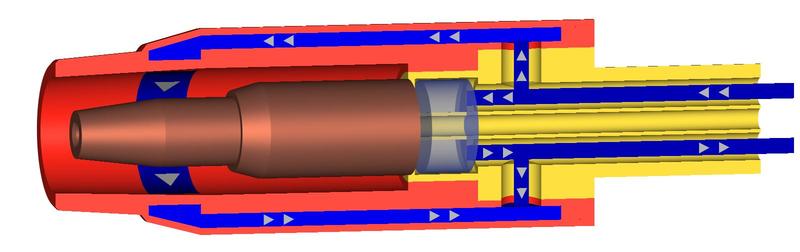

Dvoucestný systém chlazení u hořáku

Obr. 7: Dvoucestný systém chlazení u hořáku

-

Lepší rozložení tepla

-

Nižší přilnavost rozstřiků

-

Dlouhá životnost spotřebních dílů