Kontrola svarů

Anotace oblasti

Ke kontrole svarů a svarových ploch se používají destruktivní a nedestruktivní zkoušky, které umožňují zjišťování povrchových a vnitřních vad. Vady mohou vzniknout ve svarech při tuhnutí svarové lázně (vlivem napětí a deformací), nedostatečnou přípravou svarových ploch, špatným způsobem svařování, nesprávným sestavením nebo nedostatečným sestehováním dílů. Klasifikace vad svarových spojů je uvedena v normě ČSN EN ISO 6520-1. Norma člení vady do šesti skupin: trhliny, dutiny, pevné vměstky, studené spoje a neprůvary, vady tvaru a rozměru a jiné vady. Postupy kontrolních zkoušek jsou stanoveny v normách. Ke zjišťování povrchových vad se nejčastěji používá vizuální kontrola svaru a kapilární metoda. Vnitřní vady se zjišťují pomocí ultrazvuku nebo rentgenu (prozáření).

Nedestruktivní zkoušky (bez porušení materiálu)

-

Vizuální kontrola svaru patří mezi nejjednodušší nedestruktivní zkoušky. Touto zkouškou zjišťujeme povrchové vady, jako jsou nerovnoměrnosti, převýšení svaru, zápaly, trhliny, studené spoje a vady v kořenové oblasti. Podle přístupnosti kontrolovaného povrchu rozlišujeme vizuální kontrolu přímou prováděnou pouhým okem nebo pomocí lupy a kontrolu nepřímou za pomocí optických přístrojů. Postup vizuální kontroly svaru je popsán v normě ČSN EN 970.

-

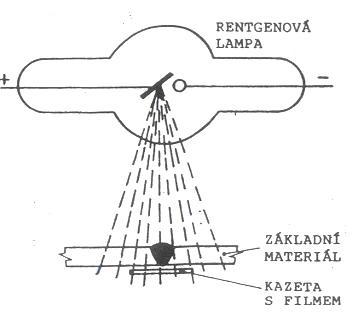

Zkouška rentgenem (prozářením) ČSN EN 444, ČSN EN ISO 5579, ČSN EN 1027. Zkouška prozářením je založena na schopnosti rentgenového nebo gama záření pronikat očištěnými zkoušenými předměty a působit na fotografický materiál. Skryté vady (množství a velikost) ve svarovém spoji se na filmu zobrazí po zpracování fotografického materiálu.

Obr. 1: Rentgenová zkouška

-

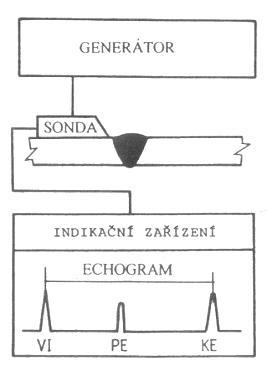

Zkouška ultrazvukem ČSN EN 1712, ČSN EN 1714. Ultrazvukové vlny prochází zkoušenými předměty s malými ztrátami. Pokud dopadá svazek ultrazvukových vln na rozhraní dvou prostředí (dutiny, bubliny, póry, trhliny, struska), tak se odrazí pouze z části a na obrazovce indikačního zařízení se objeví poruchové echo. Hlavními částmi ultrazvukového přístroje jsou generátor, vysílací a přijímací sonda, indikační zařízení.

Obr. 2: Ultrazvuková zkouška

Ruční ultrazvukový skener

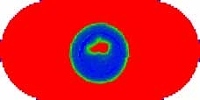

MiniScanner je ruční ultrazvukový skener určený zejména pro detailní kontrolu svarových spojů, nejčastěji pro zkoušení bodových svarů. Mini Scanner je založen na modifikovaném imerzním způsobu zkoušení, kdy rotačně a translačně pohybující se fokusovaná sonda detailně zmapuje oblast 10 x 20 mm s rozlišením 0,1 mm. Z téměř 20 000 změřených bodů je vytvořeno C-zobrazení zkoušené oblasti.

MiniScanner sestává z vlastní skenovací jednotky, která je kabelem spojená s řídicí a vyhodnocovací jednotkou. Ta má velký dotykový displej, na kterém se ukazuje celkové C-zobrazení, jednotlivá A-zobrazení a ovládací nabídka.

Obr. 3: Ruční ultrazvukový skener

Obr. 4: Skenovací hlavice

Řídicí a vyhodnocovací jednotka zobrazuje na dotykovém displeji všechny informace o prováděné zkoušce.

V centru displeje je kompletní zobrazení skenované plochy s barevným vyhodnocením amplitudy ultrazvukových ech. Jejich časový průběh v libovolném bodě je ve spodní části displeje.

V pravé části displeje jsou umístěna nastavovací a vyhodnocovací pole. Nastavují se zde rozsahy zobrazení podle rozměrů zkoušených dílů, materiálové konstanty, požadované způsoby zobrazení signálů a požadované vyhodnocovací parametry. Jako výsledek zkoušky může být využita hodnota tloušťky svarového spoje, místo lokální vady ve spoji, velikost bodového svaru nebo zjištěné vady.

Vhodným nastavením vyhodnocovacích parametrů je možné při rutinních zkouškách vyhodnocovat kvalitu kontrolovaného svaru pouze z plošného zobrazení jednoznačně podle přítomnosti nebo nepřítomnosti vady v oblasti svaru.

Kompletní data zkoušky jsou v jednotce přístroje Mini Scanner ukládána pro možnost pozdějšího vyhodnocování a pro archivaci a je možné je předávat pro další zpracování prostřednictvím rozhraní USB nebo Ethernet.

Obr. 5: Vada bodového svaru

Ultrazvukový přístroj Mini Scanner nachází široké uplatnění zejména v automobilovém průmyslu, kde odporové a laserové svary představují nejrozšířenější spojovací metodu a kde jsou kladeny vysoké nároky na kvalitu provedených spojů. Jeho využití při kontrole svarového spoje tří, případně čtyř plechů umožňuje snadno lokalizovat hloubku zjištěné vady a tím umožnit správné nastavení svařovacího procesu. Přístroj Mini Scanner tak najde uplatnění ve fázích přípravy výroby, jako je vývoj svařovaných dílů a nastavování svařovacích automatů, i v sériové kontrole výroby.

-

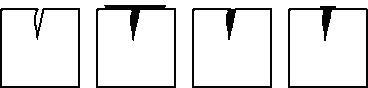

Kapilární zkouška ČSN EN 571 Podstatou kapilární zkoušky je zviditelnění povrchových vad použitím indikační kapaliny (petrolej, fluorescenční olej) s výrazným zabarvením. Na zkoušený předmět se po očištění nanese detekční látka (prášek - oxid hořečnatý, uhličitan vápenatý, uhličitan hořečnatý), která nasává z povrchové vady (štěrbiny) indikační kapalinu. Vada se projevuje výrazným zbarvením na povrchu zkoušeného předmětu. a) b) c) d) Kapilární zkouška

a) očištěný a odmaštěný předmět,

b) nanesení detekční kapaliny,

c) očištění přebytku detekční kapaliny,

d) nanesení indikační kapaliny – indikace vady.

Obr. 6: Kapilární zkouška

Destruktivní zkoušky (s porušením materiálu)

-

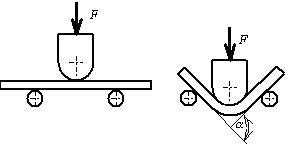

Zkouška lámavosti svaru Zkouška lámavosti svaru je stanovena normou ČSN EN 910. Podstatou zkoušky je ohýbání zkušební tyče tak, aby se svar uprostřed tyče rozevíral. Průměr ohýbacího trnu musí být 4 t a musí být dosažen úhel ohybu 120 . V průběhu zkoušení nesmí zkušební svar vykazovat žádné vady velké v kterémkoliv směru. Vady nacházející se na hranách zkušebního svaru se při hodnocení neuvažují.

Obr. 7: Zkouška lámavosti svaru

-

Zkouška rozlomením ČSN EN 1320 Nejjednodušší zkouška používaná ke zjišťování typu, rozměrů a rozmístění vnitřních vad (dutiny, trhliny, studené spoje, neprůvary). Zkouška spočívá v rozlomení spoje ve svarovém kovu tak, aby bylo možné pozorovat lomovou plochu. Lom může být vyvolán statickým nebo dynamickým zatížením (ohyb, krut, ráz, roztržení). Iniciace lomu může být také ovlivněna tvarem vrubu a teplotou.