Tepelné zpracování po svařování

Anotace oblasti

Účelem tepelného zpracování je dosáhnout optimálních vlastností materiálu. Vlastnosti materiálu závisí obecně na chemickém složení a struktuře. Vzhledem k tomu, že složení materiálu během technologického procesu nelze měnit, přichází na řadu tepelné zpracování.

Při svařování dochází vlivem ohřevu na vysokou teplotu k nežádoucím změnám struktury a tím i ke změně vlastností materiálu svarového kovu a v okolí svaru (tzv. tepelně ovlivněná oblast svaru). Proto zařazujeme tepelné zpracování nejen po svařování, ale i před svařováním, aby se předešlo problémům, spojených s výskytem vad, deformací a poklesem mechanických hodnot materiálu.

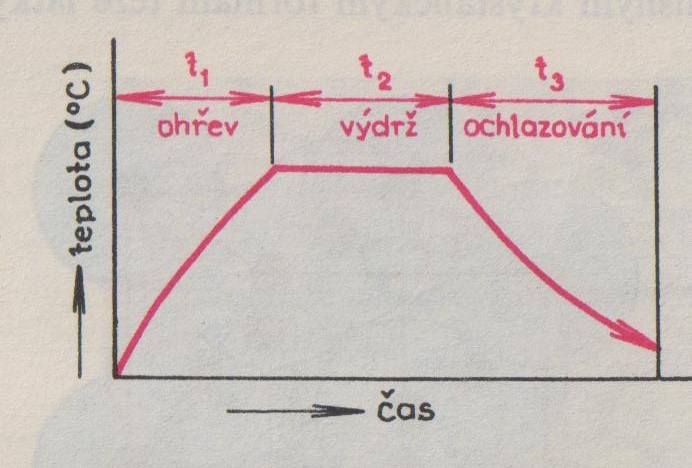

Každé tepelné zpracování má tři základní fáze:

-

Ohřev,

-

výdrž na teplotě,

-

ochlazování.

Obr. 1: Fáze tepelného zpracování

Obr. 1: Fáze tepelného zpracování

Teplota a délka každé fáze může být různá a volí se podle druhu tepelného zpracování, jeho účelu, velikosti součásti a druhu materiálu.

Obr. 2: Režim tepeného zpracování

Tepelné zpracování před svařováním

Žíhání

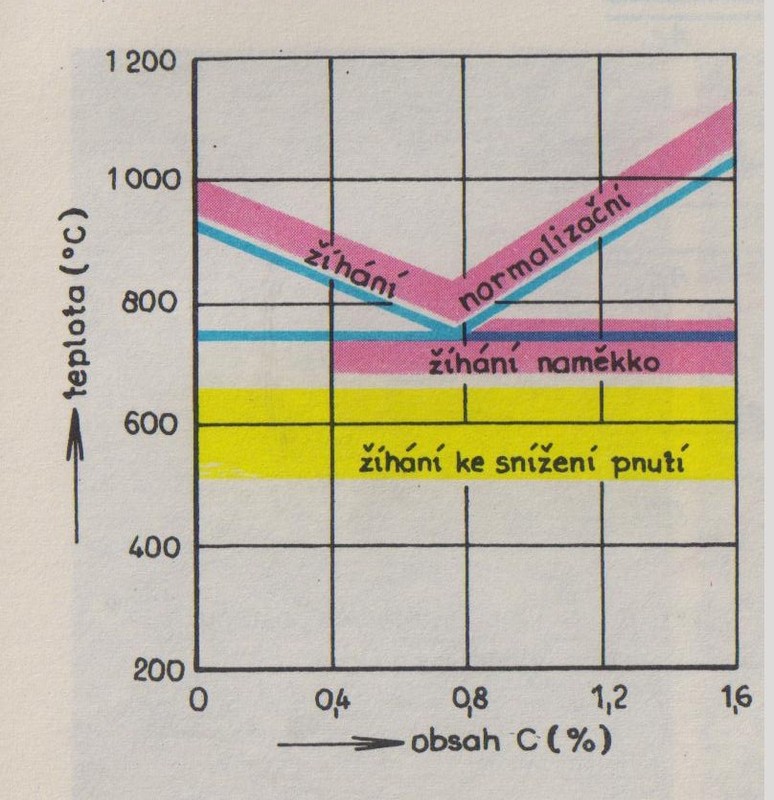

Obecně lze říci, že žíhání je tepelné zpracování charakteristické pomalým ochlazováním. Výsledná struktura svaru a v okolí svaru je rovnovážná, feriticko-perlitická nebo perlitická.

Žíhání na měkko je žíhání bez překrystalizace, tzn. s ohřevem pod 727° C. Jeho účelem je změkčení struktury, např. pokud máme svařovat součásti, které byly zpracovány předchozím kalením.

-

Ohřev - na teplotu 450-550° C.

-

Výdrž na teplotě - dlouhá, 2-8 hod. dle velikosti součásti a druhu oceli.

-

Ochlazování - pomalé ochlazování v peci s dochlazením na vzduchu.

Žíhání homogenizační je tepelné zpracování s překrystalizací, tzn. s ohřevem nad 727° C. Jeho účelem je odstranění chemické heterogenity, která působí problémy při přivedení svarového kovu do tekuté fáze. Vyrovnání chemického složení základního materiálu přispívá ke zlepšení kvality svaru.

-

Ohřev - na teplotu 880-980°C ( 80-100°C nad Ac3 – Acm ).

-

Výdrž na teplotě - velmi dlouhá, rozpuštění heterogenity je difuzní proces, až 10 hod.

-

Ochlazování - rychlejší, na vzduchu.

Obr. 3: Základní druhy žíhání

Zušlechťování

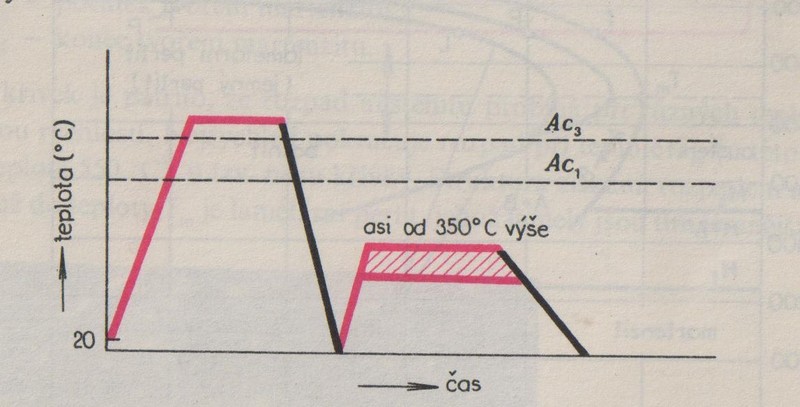

je tepelné zpracování, které zahrnuje kalení a popouštění. Jeho účelem je zvýšení pevnosti a houževnatosti materiálu. Svar potom lépe odolává pnutím.

Obr. 4: Režim zušlechťování

Předehřívání součástí před svařováním

Předehřev součástí je prevence proti vzniku vnitřního pnutí v materiálu. Vnitřní pnutí je příčinou deformací a praskání svarů, což jsou nejčastější vady svarových spojů.

Předehřívání bývá nejčastěji na teplotu 100-400°C, výjimečně i 700°C, podle druhu materiálu. Jeho účelem je zmenšit tepelný spád při svařování, který vede ke vzniku vnitřních pnutí a tím i vzniku deformací, jehož důsledkem je praskání.

Vznik svarových pnutí a deformace

V důsledku nerovnoměrnosti ohřevu při svařování, velkému rozdílu teplot a případnému nerovnoměrnému odvodu tepla vzniká uvnitř materiálu tepelné pnutí. Nekompenzovaná tepelná pnutí vedou ke vzniku deformace, případně k praskání.

Druhy deformací

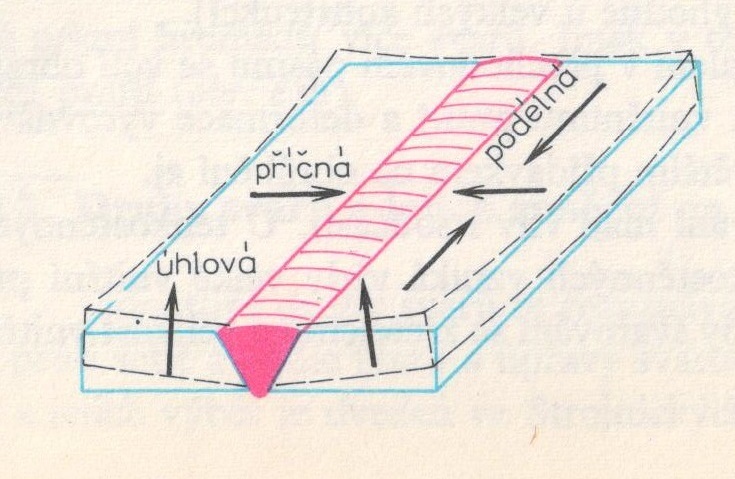

Podle polohy vůči svaru rozlišujeme tyto druhy deformace:

-

Podélné – vznikají podélným smrštěním svarového kovu a tupých i koutových svarů. Projevují se zkrácením délky svarku.

-

Příčné – vznikají příčným smrštěním svarového kovu u tupých i koutových svarů. Projevují se zkrácením šířky svarku.

-

Úhlové – vznikají příčným smršťováním v důsledku rozdílného rozměru horní části svaru vůči dolní.

Obr. 5: Druhy deformací

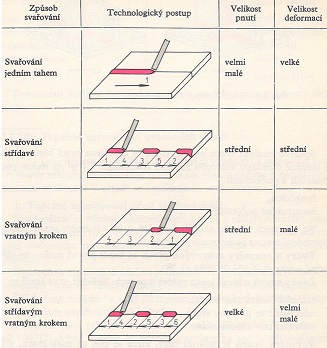

Vnitřní pnutí jsou příčinou deformace a úzce spolu souvisí. Proto se volí takový postup svařování, který vede ke vzniku co nejmenšího tepelného pnutí a deformace.

Postupy ke snížení vnitřních pnutí po svařování:

-

Rozdělit dlouhé svary na několik kratších.

-

Nesvařovat příliš velké tuhé celky – rozdělit na menší části, tzv. podskupiny.

-

Volit předdeformaci, větší přídavky na obrábění, výztuhy konstrukce

-

V jednom místě nehromadit mnoho svarů,

-

Užívat vhodné způsoby svařování

Tepelné zpracování po svařování

Žíhání po svařování

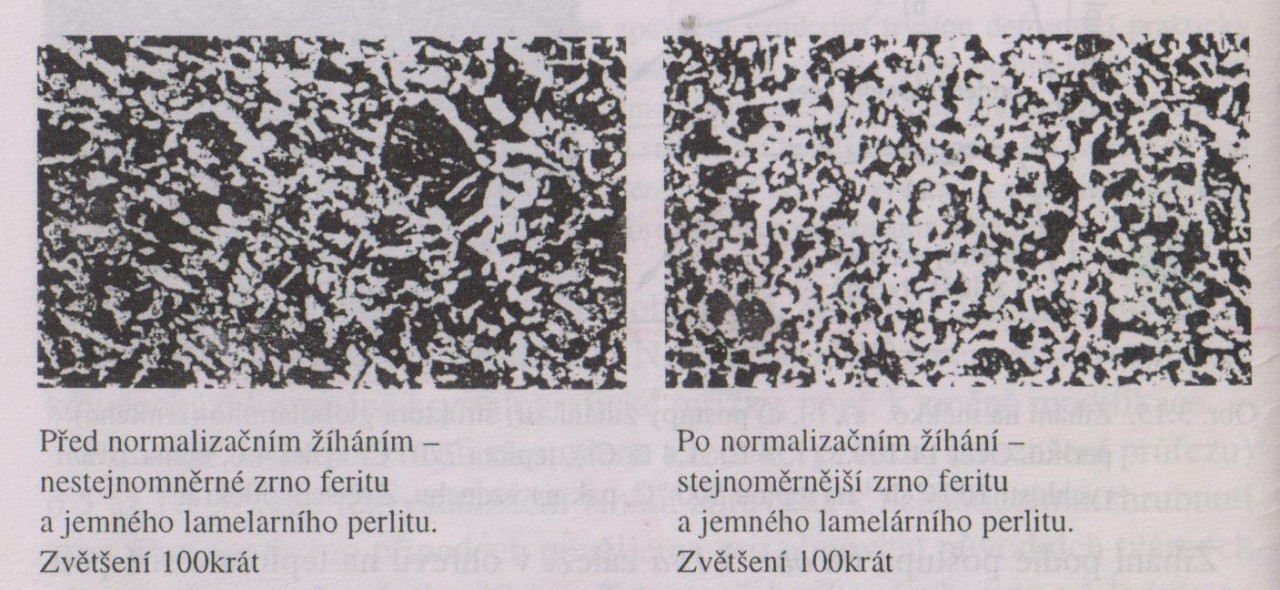

Normalizační žíhání je žíhání s překrystalizací, tzn. s ohřevem nad 727°C. Jeho účelem je dosažení rovnoměrné struktury, zpravidla jemnějšího zrna. Materiál má pak po svařování pravidelnou strukturu, svařováním zhrublá zrna se zjemní a materiál má mechanické vlastnosti stejné v celém objemu součásti.

-

Ohřev - na teplotu 820-850°C (30-50°C nad Ac3 – Acm).

-

Výdrž na teplotě - dlouhá (pro dosažení homogenní austenitické struktury), několik hodin.

-

Ochlazování - na vzduchu do 650°C, s dochlazením v peci, aby se předešlo vzniku vnitřních pnutí.

Žíhání ke snížení vnitřního pnutí je nejužívanější žíhání bez překrystalizace, tzn. s ohřevem pod 727°C. Používá se ke snížení tepelných a deformačních pnutí u součástí svařovaných nebo tvářených za studena. Rovněž po rychlém ochlazování velkých součástí, protože čím větší součást, tím větší vnitřní pnutí. Toto žíhání vyžaduje dlouhou dobu výdrže a velmi pomalé ochlazování, aby se mohla pnutí vykompenzovat a nevznikla v okolí svaru znovu.

-

Ohřev - na teplotu 500 -650°C.

-

Výdrž na teplotě - velmi dlouhá, 1-10h dle velikosti součásti.

-

Ochlazování - velmi pomalé, do 250°C v peci, pak na vzduchu.

Kalení

je tepelné zpracování, které je charakteristické rychlým ochlazováním. Výsledná struktura je martenzit nebo bainit, záleží na rychlosti ochlazování a druhu oceli.

Účelem kalení je zvýšení tvrdosti a otěruvzdornosti součásti. Současně však vzrůstá i křehkost a vnitřní pnutí, tzn. vlastnosti pro technickou praxi nevhodné. Svařované součásti mají po kalení stejnou tvrdost ve svaru a v celém objemu.

Obr. 6: Kalicí teploty

Podmínky úspěšného kalení:

-

Ohřev na teplotu 30 – 50°C nad Ac₃-Ac₁, tzn. austenitizace - přítomnost struktury austenit v celé kovové hmotě.

-

Dostatek uhlíku ve struktuře.

Kalicí teploty:

Kalicí teploty se prakticky pohybují v rozmezí 800 - 1300°C, záleží na druhu oceli a jejím chemickém složení.

Kalicí prostředí:

-

Voda – nejrychlejší ochlazování, jen pro oceli s nižším obsahem C a přísadových prvků.

-

Olej – menší intenzita ochlazování, pro velké součásti a slitinové oceli.

-

Taveniny solí – při zvláštních požadavcích na velmi nízké vnitřní nutí součástí.

-

Vzduch – nejpomalejší ochlazování, zakalí se jen oceli s vysokým obsahem přísadových prvků, tzv. samokalitelné materiály (např. nástrojové oceli).

Způsoby kalení:

-

Objemové – ohřeje se a ochladí celý průřez součásti. Nevýhodou je značné vnitřní pnutí, čím větší součást, tím větší pnutí. Proto je vhodné pro menší součásti nepříliš složitého tvaru, např. řetězy.

-

Nepřetržité – do jedné kalicí lázně.

-

Přetržité – do 2-3 kalicích lázní (pro menší vnitřní pnutí).

-

-

Povrchové – ohřeje se pouze povrch součásti a po rychlém ochlazení dojde k zakalení jen do určité hloubky. Výsledkem je tvrdý, otěruvzdorný povrch a měkký, houževnatý vnitřek součásti. Je vhodné pro dynamicky namáhané součásti, např. hřídele, čepy, ozubená kola. Ohřev je nejčastěji indukční.

Popouštění

je tepelné zpracování, které se zařazuje po kalení pro snížení nadměrné tvrdosti, křehkosti a vnitřního pnutí ve svaru. Podstatou je ohřev na teplotu pod Ac₁, tedy pod 727°C a pomalé ochlazení.

Druhy popouštění:

-

Napouštění – popouštění na nízkou teplotu (do 350°C). Výsledná struktura je nízkopopuštěný martenzit.

-

Popouštění – popouštění na vysokou teplotu (350 - 700°C). Výsledná struktura je vysokopopuštěný martenzit nebo sorbit (pevná, houževnatá struktura).

Zařízení pro tepelné zpracování

Užívají se průmyslové pece, většinou jde o funkční celky, zahrnující ohřívací pec a kalicí agregát. Současné požadavky na ekonomičnost výrobních procesů zvýhodňují průběžné agregáty ohřívací i kalicí před komorovými pecemi s kalicími nádržemi.

Obr. 7: Kalicí linka